Vue nord du pavillon en bois BUGA, © ICD/ITKE Université de Stuttgart

Présentation

Le pavillon BUGA en bois, situé sur l’île d’été centrale de la Bundesgartenschau 2019 à Heilbronn, ne passe pas inaperçu. Ses nombreux détails témoignent du travail méticuleux qui a été réalisé pour donner naissance à cette structure de 500 mètres carrés, résultat d’une collaboration équilibrée entre le travail manuel et la technologie automatisée.

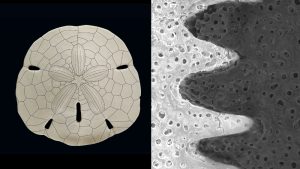

Le Pavilion BUGA Wood célèbre une approche novatrice de la construction en bois, en s’inspirant des principes biologiques présents dans la structure segmentée du squelette des oursins. Cette conception est le fruit de près d’une décennie de recherche menée par l’Institut de conception informatique et de construction (ICD) et l’Institut des structures de bâtiment et de conception structurelle (ITKE) de l’Université de Stuttgart en Allemagne.

Dans le cadre de ce projet, une plate-forme de fabrication robotisée a été mise au point pour automatiser l’assemblage et le fraisage des 376 segments de bois creux sur mesure du pavillon. Cette méthode de fabrication garantit un ajustement précis, inférieur au millimètre, créant ainsi une sorte de puzzle tridimensionnel à grande échelle.

Le remarquable toit en bois du pavillon s’étend sur 30 mètres au-dessus de l’une des principales salles d’événements et de concerts de BUGA. Tout en utilisant un minimum de matériaux, il crée un espace architectural exceptionnel.

©Roland Halbé ; Veroeffentlichung nur gegen Honorar, Urhebervermerk und Beleg / Autorisation de droit d’auteur requise pour la reproduction, Crédit photo : Roland Halbe

Vue nord-est du pavillon en bois BUGA, © ICD/ITKE Université de Stuttgart

Vue détaillée de l’arche vertébrale du pavillon en bois BUGA, © ICD/ITKE Université de Stuttgart

Conception et modélisation

Les nouvelles approches de la construction requièrent de nouvelles méthodes de conception et de fabrication. Le Pavilion BUGA Wood a été élaboré en suivant le principe de la co-conception, où une équipe pluridisciplinaire explore de nouvelles possibilités en matière de conception, d’ingénierie et de fabrication grâce à un flux continu d’informations informatiques. Dans ce projet, les algorithmes de co-conception conçus par l’équipe génèrent la forme de chaque élément du pavillon en fonction des intentions architecturales et des exigences structurelles, tandis que les aspects de la fabrication robotique sont directement intégrés et négociés.

La conception du pavillon progresse en parallèle avec la mise au point de l’installation de fabrication robotisée, spécialement développée pour ce projet. Ce processus hautement intégré permet la conception et l’ingénierie de 376 segments de plaques uniques, comportant 17 000 articulations différentes, en réponse à des critères de conception multidimensionnels, allant de l’échelle globale de la structure jusqu’aux moindres détails submillimétriques. Cette approche multi-échelle permet d’aborder simultanément les aspects architecturaux et structurels, sans aucune perte de précision.

Malgré le caractère novateur du projet et malgré le délai de développement incroyablement court de seulement 13 mois entre la mise en service et l’ouverture, le processus informatique intégré permet une conception minutieuse de chaque composant du bâtiment, du macroscopique au microscopique.

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

Fabrication et assemblage

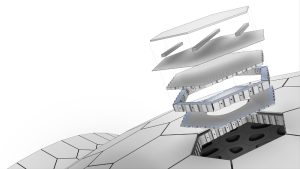

Comparativement à une seule plaque de bois massif, telle que celle utilisée, par exemple, dans le hall d’exposition LAGA de l’équipe, l’utilisation de segments de construction creux permet une considérable réduction du poids et de la quantité de matériau. Cependant, cette approche multiplie par huit le nombre d’éléments de construction, ce qui entraîne une complexité accrue dans le processus de fabrication. Par conséquent, l’optimisation de l’utilisation des ressources doit être combinée à la mise en place d’une fabrication robotisée automatisée des segments de la coque.

Pour ce faire, l’Université ICD de Stuttgart et BEC GmbH ont développé une nouvelle plate-forme robotisée de fabrication de bois à 14 axes, transportable et située chez le partenaire industriel MuellerBlaustein Holzbauwerke GmbH pour la production. Cette plate-forme comprend deux robots industriels à forte capacité de charge montés sur une base de conteneur standard de 20 pieds. La flexibilité de ces robots industriels permet l’intégration de l’ensemble des étapes de préfabrication des segments du pavillon au sein d’une unité de fabrication compacte unique.

Au cours de la production, chaque segment de coque sur mesure est assemblé automatiquement par les robots. Cela comprend la disposition des plaques et des poutres en bois préformatées, leur fixation temporaire avec des clous en hêtre, et l’application contrôlée de la colle structurale entre les plaques et les poutres. Dans une deuxième étape, les articulations et les ouvertures complexes sont usinées dans les segments avec une précision de 300 micromètres. Depuis l’assemblage initial des poutres et des plaques jusqu’à l’usinage multi-outils, en passant par le contrôle qualité basé sur des capteurs et des images, l’ensemble du processus se déroule de manière entièrement automatisée. Il est contrôlé par 2 millions de lignes de code robotique personnalisé, exportées directement du cadre de conception informatique. En moyenne, le temps nécessaire pour assembler chaque segment est de 8 minutes, tandis que l’usinage de haute précision prend encore 20 à 40 minutes.

Les segments de coque préfabriqués ont été assemblés en seulement 10 jours ouvrables par une équipe de deux artisans, sans nécessiter les échafaudages ou coffrages habituellement requis. Après l’assemblage en utilisant des boulons amovibles, une couche de feuille EPDM a été enroulée en 8 bandes autour du pavillon pour assurer son étanchéité. Les plaques de façade en mélèze non traité constituent le revêtement extérieur du pavillon. Tous les éléments de construction ont été conçus pour être démontés et réutilisés sur d’autres chantiers. Malgré une portée sans poteaux de 30 mètres, la structure porteuse en bois du pavillon ne pèse que 36 kg/m², ce qui est inférieur à la référence représentée par le hall d’exposition LAGA, malgré une portée multipliée par trois et une taille quintuplée.

Le pavillon BUGA Wood illustre une évolution allant de la menuiserie traditionnelle aux méthodes de fabrication robotisées de pointe. Il offre un aperçu des possibilités offertes par une architecture en bois efficiente, économique, respectueuse de l’environnement et expressive, qui se situe à la confluence de l’artisanat, de l’innovation numérique et de la recherche scientifique.

Situé au cœur du paysage vallonné de l’île d’été BUGA, le pavillon en bois BUGA se distingue par trois arches dynamiques qui créent des ouvertures accueillantes dans les directions principales, guidant ainsi les visiteurs vers l’intérieur du pavillon. Destiné à accueillir des concerts et des événements publics, la coque offre un espace aux courbes douces doté d’une excellente acoustique, créant ainsi une atmosphère architecturale unique. Cela est particulièrement remarquable la nuit, lorsque des milliers de lumières LED intégrées dans les ouvertures intérieures des coques illuminent l’intérieur du pavillon, lui conférant une lumière subtile, chaleureuse et accueillante.

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

© ICD/ITKE Université de Stuttgart

Conclusion

Pour concluir, le Pavilion BUGA Wood se révèle comme une prouesse d’ingénierie et d’innovation dans le domaine de la construction en bois. Sa conception, basée sur des principes biologiques empruntés au squelette des oursins, repose sur une co-conception interdisciplinaire et l’utilisation d’une plate-forme robotisée de fabrication de pointe. Cette approche permet la réalisation de segments de coque précis, légers et économiques, tout en offrant la flexibilité nécessaire pour une déconstruction et une réutilisation ultérieure.

La structure du pavillon, impressionnante malgré sa légèreté, constitue un exemple concret de l’évolution de la menuiserie traditionnelle vers les méthodes de fabrication robotisées de haute technologie. Elle incarne une architecture en bois efficace, économique et respectueuse de l’environnement, fusionnant habilement artisanat, innovation numérique et recherche scientifique.

Situé au cœur du paysage de l’île d’été BUGA, le pavillon offre une expérience architecturale unique. Ses arches dynamiques dirigent les visiteurs vers un espace intérieur accueillant, propice aux concerts et aux événements publics. La subtile illumination nocturne à l’aide de lumières LED intégrées crée une atmosphère chaleureuse et invitante. En somme, le Pavilion BUGA Wood représente un exemple emblématique de l’intersection entre l’innovation architecturale, la technologie et le respect de l’environnement, démontrant les possibilités illimitées du bois en tant que matériau de construction.

BUGA Holzpavillon, ©BUGA Heilbronn 2019 GmbH

Ondulations devant le Holzpavillon, ©BUGA Heilbronn 2019 GmbH

Bibliographie

https://www.icd.uni-stuttgart.de/projects/buga-wood-pavilion-2019/

1 comment

Frederique Bertrand says:

Oct 21, 2023

Bonne analyse de ce processus de conception fabrication. Je vous invite à vous en inspirer.