Il est difficile de créer des formes libres principalement parce que la plupart des machines de fabrication sont destinées à traiter des stocks de matériaux plats, et que la complexité augmente de façon exponentielle dès que l’on passe de la 2D à la 3D.

Néanmoins, les coques à double courbure sont très attractives pour les ingénieurs car elles maximisent la rigidité de la structure sans y ajouter de matériau supplémentaire. C’est la géométrie qui fait tout le travail. En outre, les logiciels de modélisation facilitent de plus en plus la création de formes complexes, et de nouvelles méthodes de construction efficaces sont nécessaires pour répondre aux conceptions les plus exigeantes.

Dans cet article, je vais passer en revue le processus de conception et de construction d’un pavillon actif de flexion à grande échelle. Les structures actives en flexion exploitent la déformation importante des matériaux pour obtenir forme et rigidité, souvent de manière contre-intuitive mais fascinante.

Étape 1 : Création de la conception global

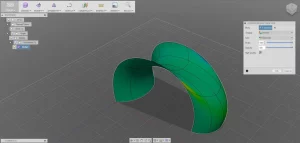

La conception globale peut être développée de différentes manières et sur différentes plateformes. Pour ce projet, le concepteur a utilisé Fusion 360 et plus particulièrement les outils de sculpture. Il a d’abord commencé par une surface loft générée avec quatre courbes de rail. Il a ainsi obtenu une première ébauche de surface qu’il a pu modifier par la suite pour répondre à des exigences spécifiques telles que la hauteur et les ouvertures. L’intégration des T-splines dans Fusion facilite grandement la modification des surfaces de forme libre et, ainsi il a pu obtenir un bon résultat en utilisant les poignées de modification que vous voyez sur l’image.

Les surfaces à double courbure sont notoirement difficiles à construire, et la transition entre des zones de courbure différente (du support droit en forme de dôme à la selle du support gauche) s’avère encore plus complexe.

Étape 2 : Validation du modèle

Comme cette approche peut être appliquée à n’importe quelle forme libre, les contraintes de conception ne sont dictées que par les propriétés mécaniques du matériau utilisé pour construire la pièce. Au cours du processus de conception, il est important de garder à l’esprit que les matériaux peuvent se briser s’ils sont soumis à des contraintes excessives, ce que nous voulons absolument éviter. Une bonne règle empirique pour vérifier si la flexion des pièces dépasse leur capacité structurelle est résumée dans les formules suivantes :

M = E*I*kappa, où M est le moment de flexion dans la bande, E le module d’élasticité du matériau, I le second moment d’inertie de la bande et kappa la courbure.

Si nous connaissons le moment, nous pouvons facilement calculer la contrainte à l’aide de la relation suivante :

sigma = M/W, où sigma est la contrainte maximale dans les fibres supérieures ou inférieures de la bande et W est bh^2/6 pour une section rectangulaire comme dans notre cas, où b est la longueur et h la hauteur de la section.

Ces formules relient la contrainte résultant de l’action de flexion au rayon de courbure. Vous devez vous assurer que la contrainte sigma dans les zones où la courbure est la plus serrée ne dépasse pas la résistance ultime du matériau. Dans son cas, il a utilisé un contreplaqué de bouleau de 3 mm (1/8″) pour pouvoir obtenir un rayon de courbure très serré, car le contreplaqué est un matériau très souple qui peut supporter de grandes déformations avant de céder. Le modèle montre clairement que la zone de courbure la plus élevée est celle où se situe la transition entre la courbure positive et la courbure négative.

Étape 3 : Génération de maillage

Cette étape condense toute l’essence du projet. En plaçant des vides aux bons endroits, nous permettons au matériau de se plier dans différentes directions, ce qui nous donne la possibilité de couvrir toute la surface du dessin avec nos composants plats. Cela ne serait pas possible si nous utilisions des feuilles entières, car essayer de plier le matériau dans deux directions conduirait automatiquement à des concentrations de contraintes très élevées et, en fin de compte, à la rupture des pièces.

À partir du modèle de surface, nous devons d’abord générer une version de maillage discret. Pour cette étape, il a exporté mon modèle Fusion 360 vers IGES et il l’a importé dans Rhino où il a également été maillé.

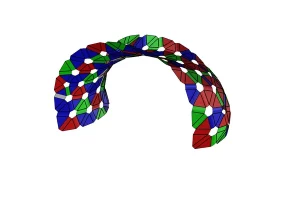

Une fois que la topologie du maillage et la taille des éléments triangulaires sont satisfaisantes (n’oubliez pas que si les éléments sont trop petits, il sera très difficile de les plier !), il a généré les composants en décalant chaque triangle vers l’intérieur et en les reconnectant avec des éléments quadruples. De cette manière, nous obtenons un maillage avec des éléments mixtes composés de triangles (les pièces centrales) et de quadruples qui s’étendent entre les deux. Une fois assemblés, les triangles resteront plats, tandis que les quadruples prendront toute la courbure.

Étape 4 : Planification de la double couche et de la logique des composants

Pour pouvoir plier le matériau, les feuilles doivent être suffisamment fines. Pour résister aux charges, le matériau doit avoir une certaine épaisseur. Quelle contradiction ! Pour résoudre ce problème, il a dû prévoir une deuxième couche afin d’augmenter la rigidité de la structure une fois installée. C’est le même principe qu’une poutre en I ou des structures composites pour mieux résister aux charges externes. Les deux couches externes résistent à la tension et à la compression, et la connexion entre les couches garantit que celles-ci fonctionnent ensemble. La zone de transition entre la courbure synclastique et la courbure anticlastique est le point le plus faible de toute la construction. Il a donc décidé d’adopter un décalage variable qui augmente dans cette zone et s’amenuise progressivement jusqu’aux points d’appui. De cette manière, nous avons un long bras de levier dans le point faible qui assure une stabilité structurelle suffisante.

Chaque élément est conçu pour se superposer à son voisin afin de pouvoir fixer les vis qui les maintiennent ensemble. L’image montre comment cette logique fonctionne : le rouge est en haut, le vert est au milieu, le bleu est en bas.

Étape 5 : Composants découpés au laser

Une fois que les composants ont été déroulés, ils peuvent être imbriqués afin de minimiser le gaspillage de matériau. Pour cette opération, il a utilisé Aspire, un logiciel de CNC disponible chez Pier 9 qui intègre un

très bon algorithme d’imbrication.

Toutes les informations relatives à la numérotation, à l’orientation et à la position des couches des composants doivent être gravées sur la plaque. Cela permet de minimiser les risques d’erreurs au cours du processus d’assemblage. Plus vous pouvez intégrer d’informations sur le composant lui-même, plus il sera facile d’assembler le tout. Les composants ont été découpés sur la découpeuse laser Coherent Metabeam disponible chez Pier 9, car l’enveloppe de découpe atteint 4 pieds x 4 pieds. Cela lui a permis d’utiliser des feuilles plus grandes, réduisant ainsi le temps de fabrication et le gaspillage de matériaux. Les feuilles de contreplaqué de 1/8″ sont extrêmement flexibles et ne sont jamais parfaitement plates. Dans leur état naturel, ces feuilles sont très ondulées, ce qui peut causer des problèmes lors de la découpe au laser. Pour éviter cela, il a ajouté des languettes latérales de contreplaqué maintenues en place par des vis à tête cylindrique qui se boulonnent directement dans le profilé métallique du Metabeam.

Étape 6 : Angles et biseaux

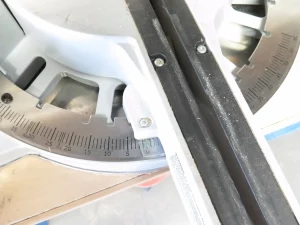

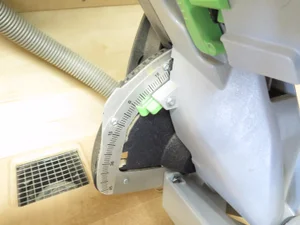

La façon dont il a décidé de résoudre le problème de la connexion entre les deux couches a été de couper ces pièces dans un profilé carré en bois de 1 3/4″ et de les visser directement à travers les plaques à l’aide de vis à bois. Ayant décidé de varier la distance entre les couches pour des raisons structurelles, il a fini par avoir des faces non parallèles sur les connecteurs. Cela a donné lieu à un cas de fabrication intéressant, car les onglets composés peuvent être délicats, surtout si vous devez en couper plus de 200.

Après avoir raté tout un tas de connecteurs à la scie à métaux parce que il n’avait qu’une feuille de calcul mal écrite à la main, il a décidé de s’attaquer à ce problème de façon plus méthodique. Sur le Metabeam, il a gravé toutes les informations sur les angles dont il avait besoin pour les coupes en onglet et en biseau des pièces. De cette manière, il a minimisé le risque d’erreur (tout comme avec les informations sur les plaques), et il a réussi à obtenir 200 coupes en un temps record de 3 heures. Une fois que vous avez tout écrit sous le nez, il devient beaucoup plus difficile de se tromper !

Étape 7 : Assemblage

La taille de la pièce a nécessité quelques mains supplémentaires pour aligner tous les panneaux et boulonner les pièces ensemble. Lorsque la courbure devient très importante, l’alignement des trous de vis peut nécessiter une force considérable.

La pièce entière a été divisée en trois parties, les deux points de pied et la clé de voûte centrale. Après avoir fixé le point d’appui gauche au sol, nous avons soulevé la clé de voûte à l’aide du chariot élévateur et fixé les éléments suspendus ensemble. Nous avons enfin procédé à l’installation du support droit, et lorsque toutes les pièces ont été installées, le pavillon tenait debout sur ses propres pieds 🙂 L’assemblage de la structure sur le site nous a pris environ 8 heures, depuis l’arrivée des pièces sur le site, leur fixation au sol, le transport par chariot élévateur et la fixation de toutes les pièces ensemble.

Étape 8 : Le pavillon

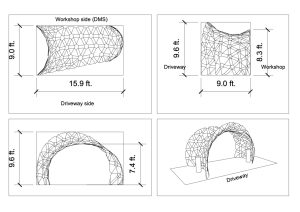

Le pavillon mesure 5,0 m x 2,8 m (16,4 ft x 9,2 ft) et 3,0 m (10,0 ft) de haut à son point le plus élevé. L’ensemble de la structure a été entièrement découpé au laser dans cinquante feuilles de contreplaqué de bouleau de 3 mm (1/8″) de 1,2 m x 1,2 m et ne pèse que 160 kg (360 lbs). Le temps de production a été réduit à dix heures de découpe au laser pour les panneaux et trois heures de découpe des entretoises à la scie égoïne + une heure de gravure de données pour un temps de fabrication total de 14 heures. Pour chaque section du pavillon, il a fallu un jour et trois personnes pour la construire, soit trois jours + un jour d’assemblage sur site = quatre jours d’assemblage.

Le pavillon mesure 5,0 m x 2,8 m (16,4 ft x 9,2 ft) et 3,0 m (10,0 ft) de haut à son point le plus élevé. L’ensemble de la structure a été entièrement découpé au laser dans cinquante feuilles de contreplaqué de bouleau de 3 mm (1/8″) de 1,2 m x 1,2 m et ne pèse que 160 kg (360 lbs). Le temps de production a été réduit à dix heures de découpe au laser pour les panneaux et trois heures de découpe des entretoises à la scie égoïne + une heure de gravure de données pour un temps de fabrication total de 14 heures. Pour chaque section du pavillon, il a fallu un jour et trois personnes pour la construire, soit trois jours + un jour d’assemblage sur site = quatre jours d’assemblage.

La transition en douceur entre la courbure gaussienne positive et négative du pavillon illustre le potentiel de ce système à s’adapter parfaitement à des géométries complexes. En analysant soigneusement la forme initiale dès les premières étapes de la conception, le pavillon a pu être construit avec succès en exploitant les propriétés de déformation du matériau, tout en conservant une capacité structurelle suffisante pour charger la structure en toute sécurité. Le poids total et la rapidité d’exécution démontrent clairement la polyvalence et le potentiel de construction légère de ce système, qui ouvre de nouvelles possibilités pour les installations à grande échelle.

Jacques Andhy Leger, d’après Autodesk Instructables.