Le projet:

Pendant ce cours sur le continuum numérique, j’ai eu l’occasion de travailler sur un mini-projet alliant design et conception paramétrique. Ce projet vise à créer un fauteuil en bois destiné à être installé dans mon appartement. L’objectif est de concevoir un fauteuil facile à mettre en œuvre et à assembler, ne nécessitant aucun outil particulier. Il serait constitué de plusieurs panneaux en bois lamellé-collé de 20 mm, préalablement découpés et numérotés grâce à la fraiseuse CNC . Une fois assemblés à l’aide d’éléments en bois, ces panneaux formeraient le volume souhaité du fauteuil. J’ai opté pour le bois afin d’apporter une atmosphère conviviale et chaleureuse à mon intérieur.

Inspiration:

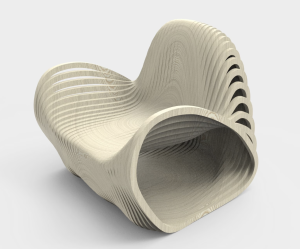

Plusieurs sources d’inspiration de fauteuils paramétriques offrent une diversité de formes et d’assemblages. Néanmoins, la conception demeure similaire en s’appuyant sur un programme Grasshopper et en privilégiant l’utilisation du bois. J’ai utilisé la référence de la chaise IKEA pour les différentes dimensions.

Fauteuil marée, Stratum

Fauteuil morph, CNCLabX

Fauteuil IKEA SKALBODA, Niels Gammelgaard

Création du design:

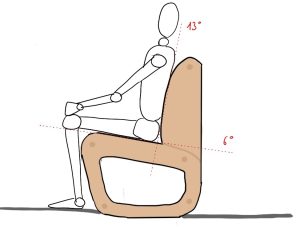

L’objectif est de concevoir un fauteuil ergonomique adapté à ma taille. C’est pourquoi j’ai initié ce projet en testant divers types d’assises jusqu’à trouver la configuration optimale, en reprenant les dimensions adéquates. La difficulté résidait dans la recherche du bon angle d’inclinaison pour l’assise et le dossier, sachant que chaque inclinaison influence l’usage et le confort. J’ai opté pour un angle de 13° pour le dossier et 9° pour l’assise en reprenant l’assise du modèle de référence d’Ikea créé par Niels Gammelgaard.

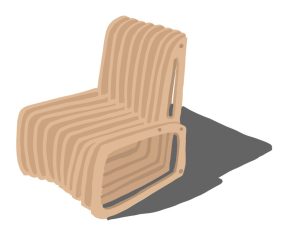

Par la suite, j’ai élaboré le profil du fauteuil en utilisant des courbes jusqu’à obtenir la forme souhaitée. En fin de compte, j’ai combiné des éléments courbes et rectilignes pour créer un fauteuil à l’apparence à la fois robuste et légère. Par choix il est dépourvu d’accoudoirs et suffisamment compact pour s’intégrer dans l’espace prévu dans mon appartement.

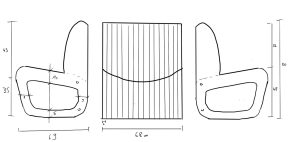

Dessin personnel: Dimension du fauteuil en cm

Dessin personnel: Angles d’assise et de dossier

Dessin personnel: Perspective du fauteuil

Modélisation:

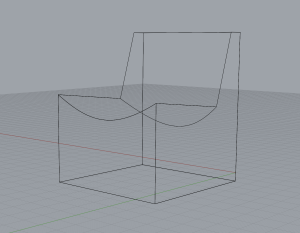

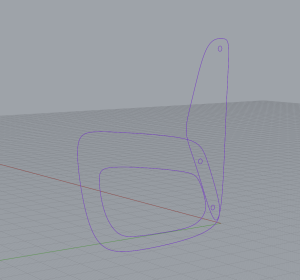

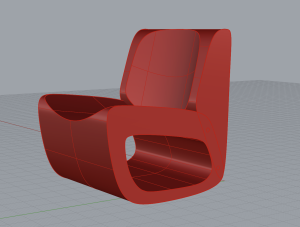

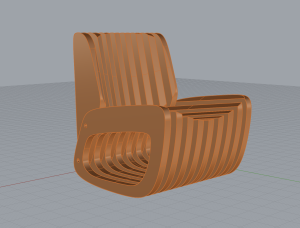

Pour la modélisation, j’ai utilisé Rhinocéros 3D en commençant par élaborer le gabarit du fauteuil de référence à l’aide de polylignes. Ensuite, j’ai dessiné le profil de mon fauteuil en respectant les proportions souhaitées. J’ai extrudé ces lignes pour former le volume. Pour créer l’assise à l’intérieur de ce volume, j’ai effectué une différence booléenne entre le volume du fauteuil et celui du dossier ainsi que de l’assise. Après quelques ajustements et modifications, j’ai finalement obtenu le volume du futur fauteuil. J’ai différencié l’assise et le dossier car ils seront indépendants.

Polylignes des dimensions du fauteuil de référence

Profil du fauteuil

Volume du fauteuil

Script Grasshoper:

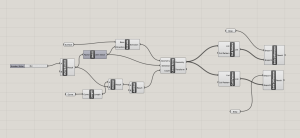

Après avoir réalisé la modélisation du fauteuil, j’ai créé un script Grasshopper simple en utilisant comme point de départ l’épaisseur de bois avec laquelle je souhaite travailler, soit 2 cm, et le volume que j’avais précédemment modélisé sur Rhino.

Script Grasshoper

Les différentes étapes:

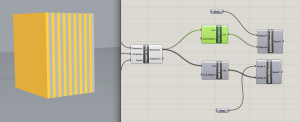

- J’ai commencé par créer une surface plus grande que mon fauteuil et une ligne qui définie la largeur du fauteuil. J’ai ensuite extruder cette surface (Extrude) par l’épaisseur du bois (2cm) et la direction (Unit X) qui par la suite pourra toujours être modifié si besoin.

Script Grasshoper: Surface extrudé et largeur du fauteuil

- Deuxièmement j’ai utilisé la fonction Linear Array pour dupliquer les panneaux par rapport à la largeur du fauteuil.

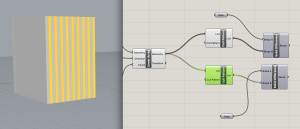

Script Grasshoper: Sélection des différents panneaux du Cull Pattern impair

- Pour sélection un panneau sur deux (chiffres pair) j’ai utilisé la fonction Cull Pattern que j’ai relié a mon assise. J’ai fonctionné de la même manière pour le dossier mais en utilisant les chiffres impairs.

Script Grasshoper: Sélection des différents panneaux du Cull Pattern pair

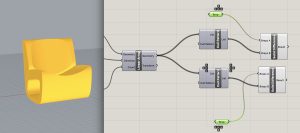

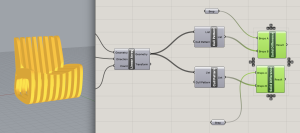

- Pour terminer j’ai relier mon volume d’assise et mon volume de dossier à la fonction Solid différence relier aux paramètres Cull Pattern pour finalement obtenir mes différents panneaux placés de manières parallèles et linéaires afin de former mon volume en créant des espaces entre chaque panneau.

Script Grasshoper: Volume assise et dossier

Script Grasshoper: Volume assise et dossier après une différence boléenne

Après avoit Backup mon script Grasshoper j’obtiens mon volume Rhinocéros avec lequel je peux travailler.

Volume Rhinocéros 3D après importation du script

Impression des maquettes:

Avant de concrétiser la réalisation de mon fauteuil à l’échelle 1, j’ai souhaité effectuer une première impression 3D pour valider le volume du fauteuil et mieux visualiser son intégration dans l’espace. Après l’importation du fichier en format STL, j’ai procédé à l’impression grâce aux imprimantes 3D disponibles à l’école en optant pour une échelle de 1:6 pour assurer la compatibilité avec les dimensions de l’imprimante. Après plusieurs heures d’impression, le fauteuil était enfin entre mes mains.

Photo personnel: Maquette 1 à l’imprimante 3D

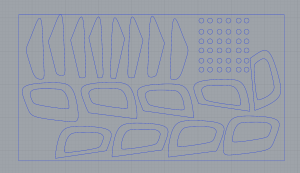

Satisfait du résultat, j’ai décidé de créer une deuxième maquette pour étudier l’assemblage des différents panneaux de bois. J’ai réduit le volume à l’échelle 1:5, puis j’ai généré des surfaces sur Rhinocéros 3D à partir de ce volume, obtenant ainsi 17 éléments que j’ai transformés en polylignes. J’ai ensuite utilisé le plug in Opennest pour agencer les différentes surfaces de manière efficace dans le format 800×440 mm défini pour la découpe laser.

Après 15 minutes de découpe dans du carton bois de 2,2 mm, j’ai enfin obtenu les différents éléments que j’ai teint le bois à la broux de noix pour être au plus proche du résultat voulu. J’ai assemblés ces différents éléments en respectant l’ordre prédéfinie pour réaliser ma seconde maquette.

Fichier de découpe Rhinocéros

Photo personnel lors de la découpe au laser

Malheureusement, en raison d’un problème de calcul d’épaisseur, le fauteuil s’est avéré trop fin. J’aurais dû travailler avec une épaisseur de carton de 8mm. De plus j’ai eu un problème d’exportation et j’ai perdu les découpes prévus pour mettre le tube prévu pour faciliter l’assemblage et rigidifier la structure. Je prévois de réaliser une deuxième maquette dans la semaine afin de valider les différentes dimensions des panneaux avant de m’engager dans la construction du fauteuil à l’échelle 1. Je dois également revoir certains angles qui semblent un peu trop tranchants et pourraient compromettre le confort. Après l’impression 3D, j’ai remarqué une certaine instabilité que je dois également résoudre. Ces divers problèmes soulignent l’importance de la modélisation préalable à tout projet, ainsi que la nécessité de réaliser différentes maquettes pour éviter toute surprise lors de l’assemblage du projet final.

Photo personnel: Maquette 2 en carton bois

Photo personnel: Maquette 1 à l’imprimante 3D et Maquette 2 à la découpe laser

Concrétisation du projet:

L’objectif de ce projet personnel est de concrétiser ce fauteuil à l’échelle 1 pour l’intégrer dans l’aménagement de mon appartement. Cependant, en raison des nombreux problèmes rencontrés lors de la modélisation et de la réalisation de mes maquettes, je me vois contraint de repousser la date de concrétisation du projet afin d’améliorer au mieux mon modèle avant la découpe à la fraiseuse et son assemblage.

Rendu Rhinocéros 3D du futur fauteuil paramétrique

Je poursuivrai ce projet tout au long du mois de février et mettrai à jour cet article avec le résultat final, accompagné de photos et d’autres explications.

Je vous remercie de votre lecture, en espérant que cet article pourra vous être utile dans la réalisation de votre fauteuil paramétrique.

A suivre…