Présentation générale du projet

Le dispositif étudié dans le cadre du CTID continuum numérique est le BUGA Fibre Pavillon 2019 réalisé par l’Institute for Computational Design and Construction encadré par le professeur A.Menges en collaboration avec l’Institute of Building Structures and Structural Design et son professeur J.Knippers. Il a été conçu et produit à l’Université de Stuttgart et est exposé à la Bundesgartenschau Heilbronn en Allemagne, l’exposition nationale des jardins de la ville de Heilbronn à laquelle était présenté 23 bâtiments d’architecture innovante. Il a gagné le prix d’architecture Bauhaus Awards 2019, Iconic Awards 2019.

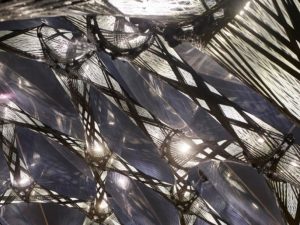

Ce Pavillon est un dôme composé de composites de fibres de verre et de carbone ce qui lui permet d’avoir un système constructif désigné comme étant « ultra léger ». Pour ce projet, ce ne sont pas moins de 150 000 mètres de fibres de verre et de carbone qui ont été tendues et tressées pour fabriquer la structure de l’exosquelette en forme de dôme. Au sein des modules viennent s’installer des luminaires produits par la société EWO. Au total, ce sont 120 projecteurs qui se greffent à la structure du pavillon pour éclairer 400 m2 selon différents distribution de lumière. Il était intéressant de mêler ce projet avec un professionnel des luminaires afin de le perfectionner et d’améliorer la sensation de l’usager lorsqu’il pratique l’espace du dôme. Enfin, la structure est recouverte par une membrane EFTE, mécaniquement précontrainte et surélevée par des éléments d’acier afin d’offrir des courbures ne pénétrant pas dans l’espace du dôme en le survolant. Sa transparence renforce la singularité de cet objet architectural et d’ingénierie et cette sensation de légèreté.

Référence et Histoire

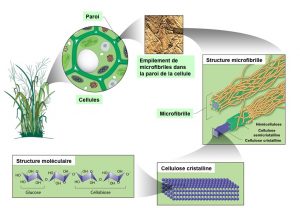

Ce projet tire ses références dans le domaine de la biologie où l’on trouve certaines cellules composées de structure composite à fibre comme chez la , la chitine ou encore le collagène. Pour certaines, on parle même de microfibrille qui sont, selon aquaportail, « une petite fibre très fine, microscopique qui se trouve généralement dans une paroi. » C’est, donc, des exemples qu’offrent la biologie que se sont inspirés les concepteurs de ce projet pour élaborer un système d’utilisation de plastique renforcé de fibre de manière efficace. Un système que finalement peu étudié durant les siècles précédents, du fait de leur composante pétrochimique. Seuls les projets « La maison Monsanto du Futur » à Disneyland de Californie de 1957, surnommée Plastic House où murs, sol et meubles étaient en plastique, la « Maison de Futuro » par Matti Suuronen en 1968 ou encore la « Plastic House » de Kengo Kuma en 2002 ont été réalisées. Puis, l’ICD et l’ITKE, concepteur du projet BUGA FIBRE PAVILON de 2019, ont continué les recherches en intégrant peu à peu des éléments composite à fibre dans leurs projets de pavillon tout en améliorant progressivement chaque année les techniques d’enroulement filamentaire sans noyau, et les robots constructeurs. Enfin, ils ont donc pu concrétiser ces recherches sur le pavillon de 2019.

Des recherches continuent à se faire sur ces matériaux et ce mode de construction extrêmement résistant et ultra léger. En effet, durant les tests réalisés pour ce projet, ils ont analysé qu’un module de la structure pouvait supporter jusqu’à 250 kN soit l’équivalent du poids de 15 voitures. Les recherches se portent maintenant sur la conception d’architecture à plus grande échelle avec ces composants. Ici, la structure pèse 7,6 kg/m2 et est 50 fois plus légère qu’une structure standard en acier. C’est donc au nouveau pôle d’excellence « Conception et construction informatiques intégratives pour l’architecture » de l’université de Stuttgart que toutes ces expérimentations sur ces matériaux seront testées. Le but d’introduire cette réflexion interdisciplinaire numérique étant aussi de réduire le nombre de coffrage pour la fabrication mais aussi de rendre le système constructif encore plus évolutif et flexible.

Conception

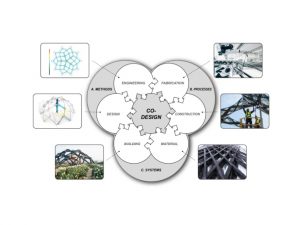

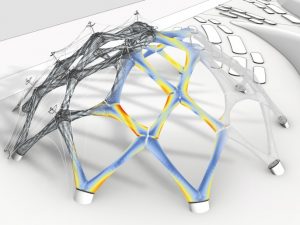

La conception a donc été adaptée de la nature par le plastique renforcé de fibre de verre et de carbone et dans sa morphologie après plusieurs années d’étude de ces dispositifs. Par ailleurs, il a aussi fallu une collaboration interdisciplinaire entre le domaine de l’architecture, de l’ingénierie et de la construction robotisée pour arriver à cette finalité. Les éléments composants la structure ont donc été réfléchis, répartis et adaptés au préalable avant la phase de construction. Les concepteurs ont donc transposé les principes structurels de charges et les positions des fibres du domaine de la biologie à un dispositif architectural.

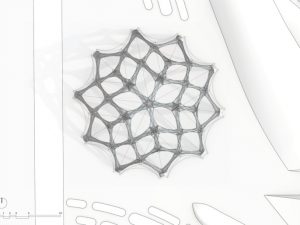

L’idée première était d’obtenir un dôme d’une portée suffisamment grande pour bénéficier d’un grand espace intérieur. L’intégration de ces procédés et matériaux dans le dôme, cette forme architecturale connue de tous autant dans sa conception que dans sa réalisation, était alors pour les concepteurs une véritable occasion de mettre en valeur leur nouveau système constructif. Après différentes recherches et corrections, la forme finale est donc sphérique avec une subdivision géodésique en 5 segments identiques. Le dôme mesure 23m de diamètre pour 7m de haut, de quoi largement profiter de l’ambiance particulière de l’intérieur. La forme globale, les points de liaisons ainsi que les forces résultantes sont précisément calculés dans un but d’économie de matière, de réduction au nombre suffisant de point d’encrage pour y enrouler les fibres afin d’obtenir une meilleure efficacité en temps de fabrication.

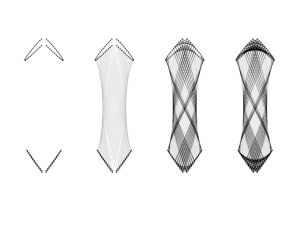

Les concepteurs ont donc développé cette structure en travaillant un module qui se répète et qui est assemblé avec les autres. Il dépend de cinq paramètres sont utilisés pour définir un composant :

– α : angle dièdre entre les plans contenant les courbes de profil. Elle dépend exclusivement du nombre des composants convergeant en un seul nœud. Il ne peut supposer que trois valeurs : 72°, 90° et 120°.

– β : angle, mesuré sur le plan horizontal, entre un des plans contenant une des courbes de profil et l’axe central de la composante.

– γ : angle entre la ligne générée par l’intersection des deux plans contenant les courbes de profil et les axes centraux de la composante.

– L : Longueur de l’axe central du composant.

– Courbes limites : Leur géométrie est définie par la conception. Deux courbes de profil différentes sont utilisées dans le pavillon. L’une définit le contour des éléments inférieurs et l’autre celui des éléments supérieurs.

Il y a donc un tube d’acier sur lequel viennent s’installer deux pièces serrées, qui s’ouvrent vers l’extérieur et qui peuvent être déplacées le long du tube afin de modifier l’axe central de la composante. Sur ces pièces y sont disposés les points d’ancrage autour desquels vont venir être enroulées les fibres de verre et de carbone. Ces broches pourront être reliées entre elles en s’assemblant avec l’orientation prévue pour réaliser l’exosquelette du dôme. Les broches peuvent aussi être retournées en miroir.

Toute la phase de conception a été réalisé avec les logiciels et les ordinateurs utilisant des données et calculs paramétriques. Cependant, l’équipe de conception a dû développer un nouvel outil de simulation pour analyser l’interaction des fibres, sans lequel il était impossible de continuer l’expérimentation du fait du caractère incertain de la réalisation.

Construction

Pour réaliser ce projet, l’équipe a dérivé un procédé industriel d’enroulement de filaments connus qu’ils ont amélioré sous forme d’automatisation de la production robotisée pour gagner en vitesse, précision et répétabilité. Cette technique développée s’effectue à la différence des autres sans noyau et ne nécessite aucun coffrage, but recherché par l’institut de recherche. Ainsi, les filaments fibreux sont organisés librement par le bras robotique et la forme de la surface créée émerge donc au fur et à mesure que le robot construit ce réseau de fibre et donc que les fibres interagissent ensemble. Elles sont placées là où elles sont nécessaires et réalisées automatiquement par le robot et donc cela élimine la possibilité de déchet de production et de chute de matériaux.

Le constructeur est donc le bras robotique de format industriel à 6 axes avec positionneur horizontal à 1 axe pour tenir la broche. Il est donc paramétré pour le bobinage et possède un contrôle de tension qui permet d’analyser et de rendre compte directement à l’équipe qui gère sa réalisation. Il possède aussi un cantre, c’est-à-dire, selon le Larousse, la partie de l’ourdissoir supportant les bobines de fils qui confectionneront la chaine de tissage. Ce cantre peut accueillir maximum 6 bobines de 8 g de fibres de carbone ou de verre. Enfin, tout cela est accompagné par un bain de résine avec un mécanisme de danseur afin de réguler la quantité de tension dans le système. Durant tout le processus de fabrication, toutes les actions étaient reliées et analysées par des logiciels formant ainsi un environnement paramétrique connecté très performant.

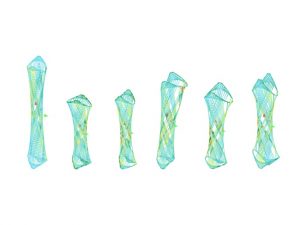

Pour chaque module de tube, on fabrique d’abord un réseau de fibre de verre translucides composé de 1 000 mètres de fibre que l’on entoure de 1 600 mètres de fibre de carbone noir. Le module fini est donc résistant grâce à son réseau très dense de fibre de différents composant extrêmement léger. Il faut donc entre 4 et 6h pour fabriquer un module au sein du laboratoire du partenaire industriel du projet, FibR GmbH. Le contraste de texture et de couleur est donc saisissant et participe à l’appréciation générale du projet fini.

Sur place, et donc au parc d’exposition, les modules sont assemblés d’abord en commençant par leurs parties inférieures et donc reliées au sol et on peut le monter progressivement à l’aide d’une grue et de chariots élévateurs. Des constructeurs sont présents pour aider ces machines et faire les travaux de serrages et d’assemblages de précision. Les modules sont reliés au sol grâce à une plaque d’acier elliptique qui est elle-même jointe à une fondation en béton. Le projet possède dix fondations le reliant au sol. Enfin, la membrane EFTE, d’un poids de 0,5 kg/m2 a été posé sur des grilles de câbles d’acier de 10 mm de hauteur et de 3 mm d’épaisseur lui permettant d’être surélevée par rapport à l’exosquelette. Mesurant environ 550 m2 elle a été, elle aussi, subdivisée en cinq pièces et assemblées sur place.

Conclusion

Ce projet traduit une innovation technologique mais aussi une collaboration de conception et de fabrication importante. Parfaitement intégré à son site, ce pavillon BUGA Fibre 2019 offre une expérience particulière à l’usager de jour comme de nuit avec les luminaires intégrés dans les modules et les jointures. Il représente un exemple de réalisation architecturale mêlant conception et fabrication avec les nouvelles pratiques numériques intégrant la paramétrique au cœur de toutes réflexions.

Lien vidéo : https://www.icd.uni-stuttgart.de/projects/buga-fiber-pavilion/

Bibliographie

PINTOS Paula. BUGA Fibre Pavilion / ICD/ITKE University of Stuttgart. Archdaily [en ligne] (modifié le 7 novembre 2020). Disponible sur : https://www.archdaily.com/916650/buga-fibre-pavilion-icd-itke-university-of-stuttgart (consulté le 08/11/2020)

Institute for Computational Design and Construction. BUGA Fibre Pavilion 2019. University of Stuttgart [en ligne] (modifié le 3 août 2020). Disponible sur : https://www.icd.uni-stuttgart.de/projects/buga-fiber-pavilion/ (consulté le 08/11/2020)

BUGA Fibre Pavilion, A highly innovative fibre construction proposes the future of construction, Universität Stuttgart, Germany. Land der Ideen [en ligne]. Disponible sur : https://land-der-ideen.de/en/competitions/beyond-bauhaus/award-winners/buga-fibre-pavilion (consulté le 08/11/2020)

ACADIA 19. BUGA Fibre Pavilion, Towards an architectural application of novel fiber composite building systems. Papers.cumincad [en ligne] (modifié 1 juin 2020). Disponible sur : http://papers.cumincad.org/data/works/att/acadia19_140.pdf (consulté le 08/11/2020)