Architectes: ICD / ITKE University of Stuttgart

Architectes: ICD / ITKE University of Stuttgart

Zone: 40 m²

An: 2015

Institut de conception computationnelle: Prof.Achim Menges

Poids de construction: 260 kg

Volume: 130 m3

Ville: Stuttgart

Pays: Allemagne

Le pavillon de recherche ICD / ITKE 2014-15 démontre le potentiel architectural d’une nouvelle méthode de construction inspirée par la construction du nid sous-marin de l’araignée aquatique. Grâce à un nouveau processus de fabrication robotique, un coffrage pneumatique initialement flexible est progressivement rigidifié en le renforçant avec des fibres de carbone de l’intérieur. La coque en composite de fibre légère qui en résulte forme un pavillon aux qualités architecturales uniques, tout en étant en même temps une structure hautement efficace en matière de matériaux.

L’Institute for Computational Design (ICD) et l’Institut des structures du bâtiment et de la conception structurelle (ITKE) poursuivent leur série de pavillons de recherche avec le nouveau pavillon de recherche ICD / ITKE 2014-15 à l’Université de Stuttgart . Ces prototypes de bâtiments explorent les potentiels d’application des nouveaux processus de conception informatique, de simulation et de fabrication en architecture. Le pavillon a été développé à l’intersection des domaines de recherche des deux instituts et de leur enseignement collaboratif dans le cadre du programme interdisciplinaire et international ITECH MSc. Ce projet prototypique est le résultat d’un an et demi de développement par des chercheurs et étudiants en architecture, ingénierie et sciences naturelles.

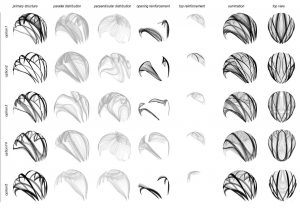

Le concept de conception est basé sur l’étude des processus de construction biologique des structures renforcées de fibres. Ces processus sont pertinents pour les applications en architecture, car ils ne nécessitent pas de coffrage complexe et sont capables de s’adapter aux différentes exigences des constructions individuelles. Les processus biologiques forment des structures renforcées de fibres personnalisées d’une manière hautement efficace et fonctionnellement intégrée. À cet égard, le processus de création de sites Web de l’araignée de plongée sous-marine (Agyroneda Aquatica) s’est avéré particulièrement intéressant. Ainsi, le processus de construction de la toile des araignées aquatiques a été examiné et les modèles de comportement sous-jacents et les règles de conception ont été analysés, résumés et transférés dans un processus de fabrication technologique.

L’araignée d’eau passe la majeure partie de sa vie sous l’eau, pour laquelle elle construit une bulle d’air renforcée pour survivre. Tout d’abord, l’araignée construit une nappe horizontale sous laquelle la bulle d’air est placée. Dans une étape supplémentaire, la bulle d’air est renforcée séquentiellement en déposant un agencement hiérarchique de fibres de l’intérieur. Le résultat est une construction stable qui peut résister aux contraintes mécaniques, telles que les courants d’eau changeants, pour fournir un habitat sûr et stable à l’araignée. Ce processus de production naturel montre comment des stratégies de fabrication adaptatives peuvent être utilisées pour créer des structures renforcées de fibres efficaces.

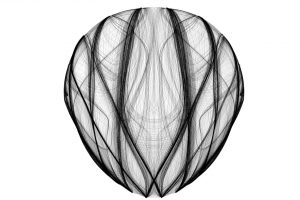

Pour le transfert de cette séquence de formation biologique dans une application de construction de bâtiments, un processus a été développé dans lequel un robot industriel est placé dans une enveloppe de membrane supportée par l’air en ETFE. Cette coque souple gonflée est initialement soutenue par la pression de l’air, bien que, en renforçant robotiquement l’intérieur avec de la fibre de carbone, elle se rigidifie progressivement en une structure monocoque autoportante. Les fibres de carbone ne sont appliquées sélectivement que là où elles sont nécessaires pour le renforcement structurel, et le coffrage pneumatique est simultanément utilisé comme revêtement de bâtiment fonctionnellement intégré. Il en résulte un processus de construction économe en ressources.

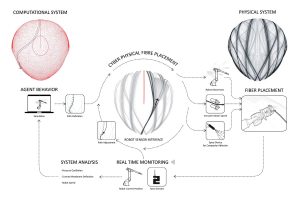

Au début du processus de conception et de construction, la géométrie de la coque et les principaux emplacements des faisceaux de fibres sont générés par une méthode de recherche de forme informatique, qui intègre les contraintes de fabrication et la simulation structurelle. Afin de déterminer et d’ajuster les dispositions des fibres, une méthode de conception basée sur un agent informatique a été développée. Semblable à l’araignée, un agent numérique navigue dans la géométrie de la coque de surface en générant un chemin de robot proposé pour le placement de la fibre. Le comportement de l’agent est dérivé de divers paramètres de conception interdépendants. Ce processus de conception informatique permet au concepteur de naviguer et d’intégrer simultanément ces paramètres de conception dans diverses orientations et densités de fibres performatives.

Conformément à la stratégie de conception informatique adaptative, un processus de fabrication robotique prototypique a été développé pour le renforcement en fibre de carbone à l’intérieur d’une membrane flexible. L’évolution de la rigidité du coffrage pneumatique et les fluctuations de déformation qui en résultent pendant le processus de placement des fibres posent un défi particulier à la commande du robot. Afin de s’adapter à ces paramètres pendant le processus de production, la position actuelle et la force de contact sont enregistrées via un système de capteur intégré et intégrées dans la commande du robot en temps réel. Le développement d’un tel système cyber-physique permet un retour constant entre les conditions réelles de production et la génération numérique de codes de commande de robot. Cela ne représente pas seulement un développement important dans le cadre de ce projet,

Le caractère prototypique du processus de fabrication a nécessité le développement d’un outil robotisé sur mesure qui permet le placement de fibres de carbone sur la base de données de capteurs intégrés. Le développement technique de cet outil est devenu une partie intégrante du processus de conception architecturale. Ce processus a également posé des défis particuliers pour le système de matériaux. L’ETFE a été identifié comme un matériau approprié pour le coffrage pneumatique et l’enveloppe intégrée du bâtiment, car il s’agit d’un matériau de façade durable et ses propriétés mécaniques minimisent la déformation plastique lors de la mise en place des fibres.

Le caractère prototypique du processus de fabrication a nécessité le développement d’un outil robotisé sur mesure qui permet le placement de fibres de carbone sur la base de données de capteurs intégrés. Le développement technique de cet outil est devenu une partie intégrante du processus de conception architecturale. Ce processus a également posé des défis particuliers pour le système de matériaux. L’ETFE a été identifié comme un matériau approprié pour le coffrage pneumatique et l’enveloppe intégrée du bâtiment, car il s’agit d’un matériau de façade durable et ses propriétés mécaniques minimisent la déformation plastique lors de la mise en place des fibres.

Un haut degré d’intégration fonctionnelle est obtenu grâce à l’utilisation du film ETFE comme coffrage pneumatique et l’enveloppe du bâtiment. Cela permet d’économiser la consommation de matériaux des techniques de coffrage conventionnelles ainsi qu’une installation de façade supplémentaire. Un adhésif composite a fourni une liaison appropriée entre le film ETFE et les fibres de carbone. Pendant la production, neuf mèches de fibre de carbone pré-imprégnées sont placées en parallèle. 45 km de mèches de carbone ont été posés à une vitesse moyenne de 0,6 m min sur 5 km de trajectoire du robot. Ce processus additif permet non seulement le placement orienté contrainte du matériau composite en fibres, mais il minimise également les déchets de construction associés aux processus de construction typiquement soustractifs. Le pavillon de recherche ICD / ITKE 2014-15 couvre une superficie d’environ 40 m2 et un volume interne d’environ 130 m3 avec une portée de 7,5 m et une hauteur de 4,1 m. Le poids total de la construction n’est que de 260 kg, ce qui correspond à un poids de 6,5 kg / m2.

Le pavillon de recherche ICD / ITKE 2014-15 sert de démonstrateur pour les techniques avancées de conception informatique, de simulation et de fabrication et montre le potentiel innovant de la recherche et de l’enseignement interdisciplinaires. Le bâtiment prototypique exprime le caractère anisotrope du matériau composite en fibre comme une qualité architecturale et reflète les processus sous-jacents dans une nouvelle texture et structure. Le résultat est non seulement une construction particulièrement efficace en termes de matériaux, mais aussi un démonstrateur architectural innovant et expressif.