Le projet du pavillon est le résultat d’un travail interdisciplinaire entre continuum numérique et projet. Il représente un abri que nous allons proposer aux associations caritatives. Le concept et la modélisation en binôme a été facilité grâce à l’utilisation de Fusion 360. Ce logiciel nous a surtout donné une approche plus pratique et nous a permis d’anticiper les problèmes qui pouvait apparaitre lors de la construction en site. Nous l’avons trouvé surtout utile dans l’élaboration des détails de projet.

Le concept :

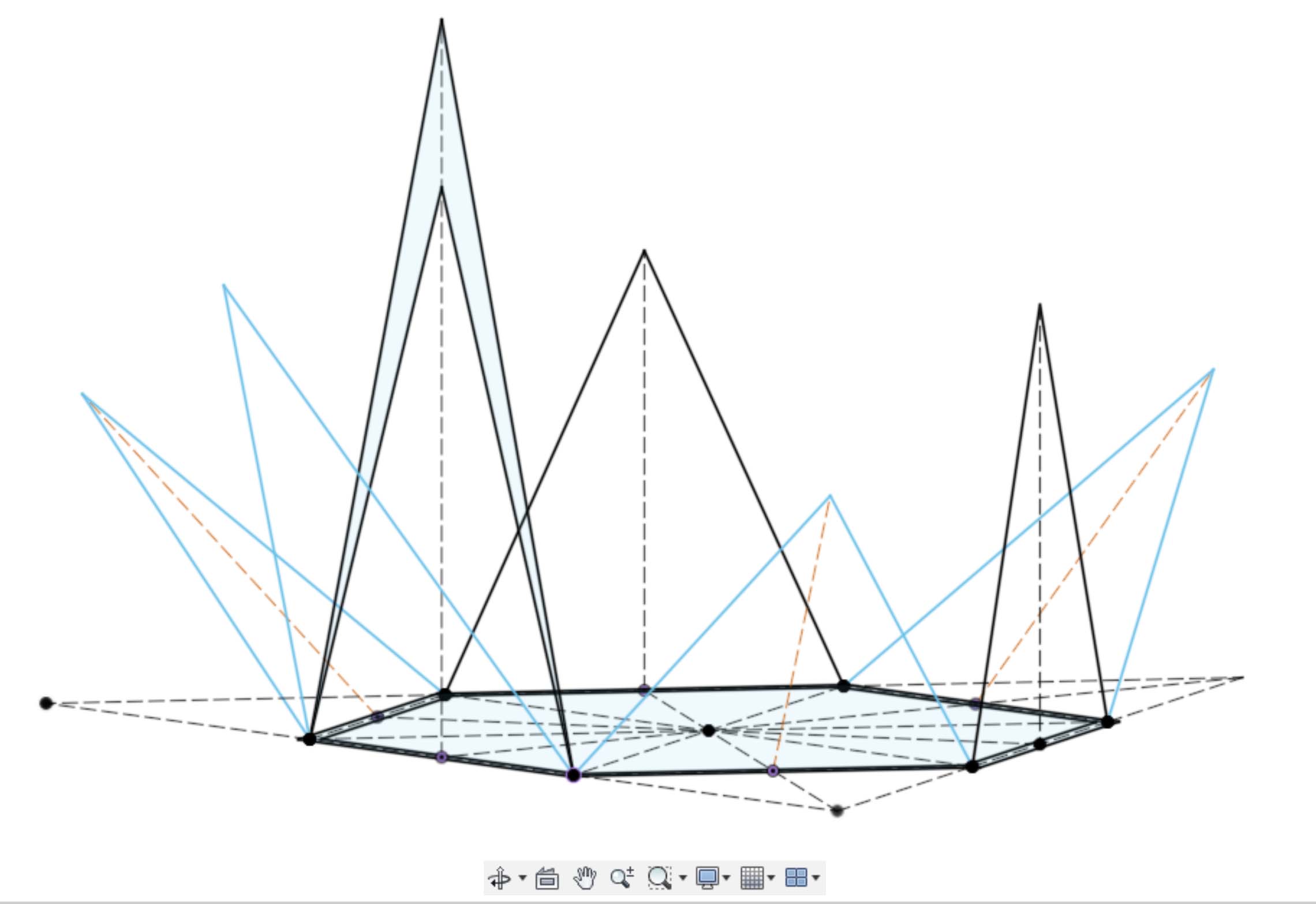

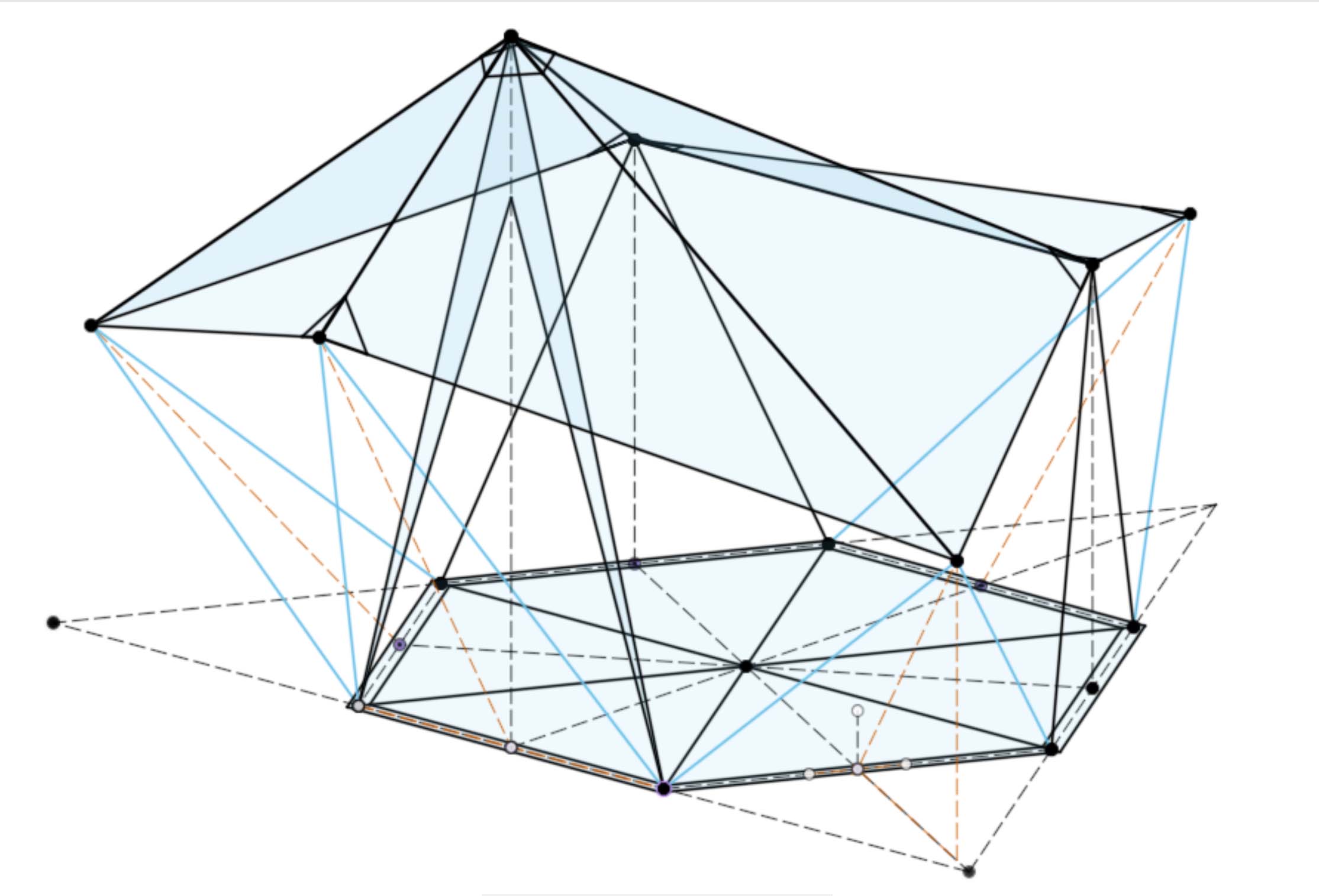

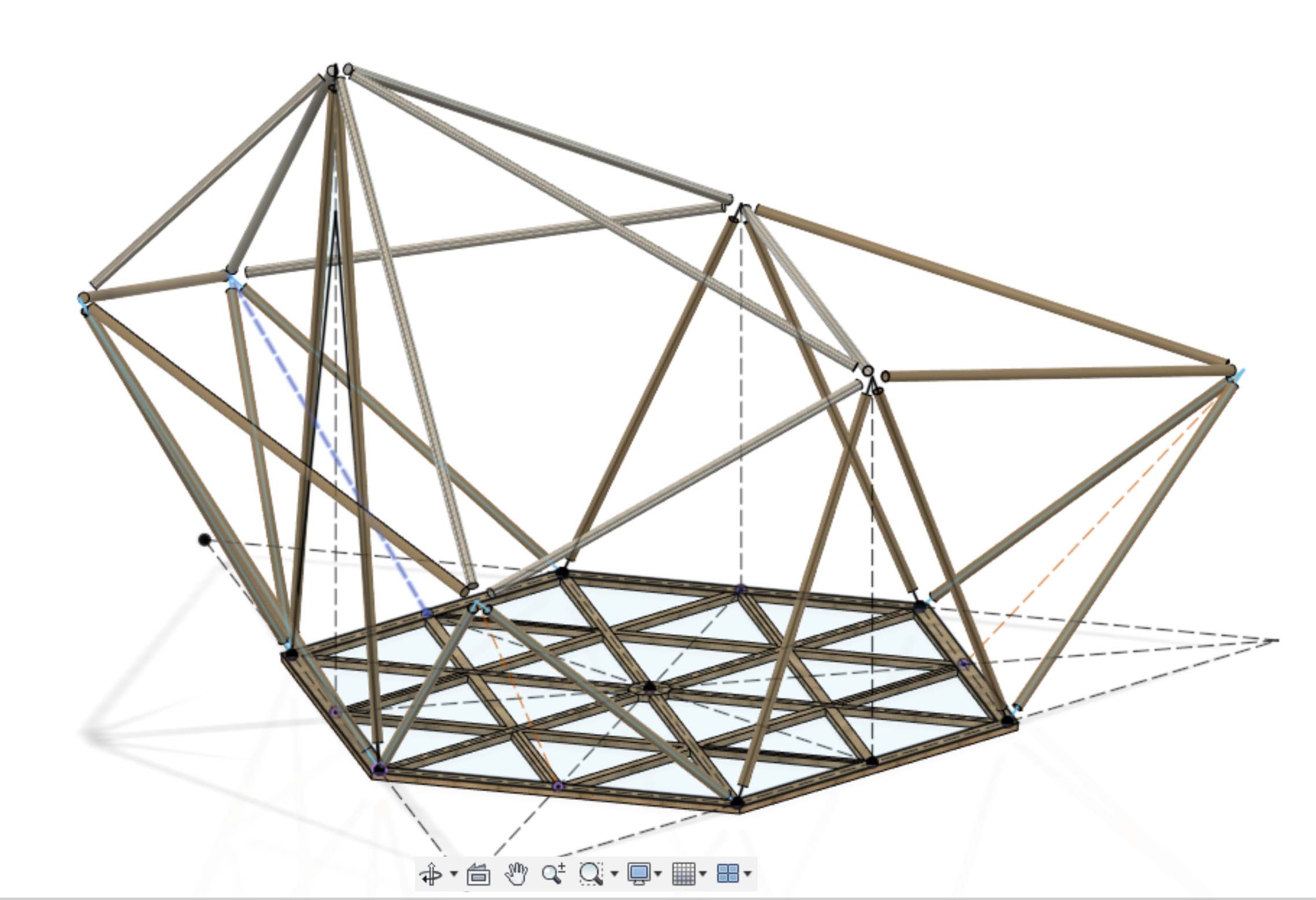

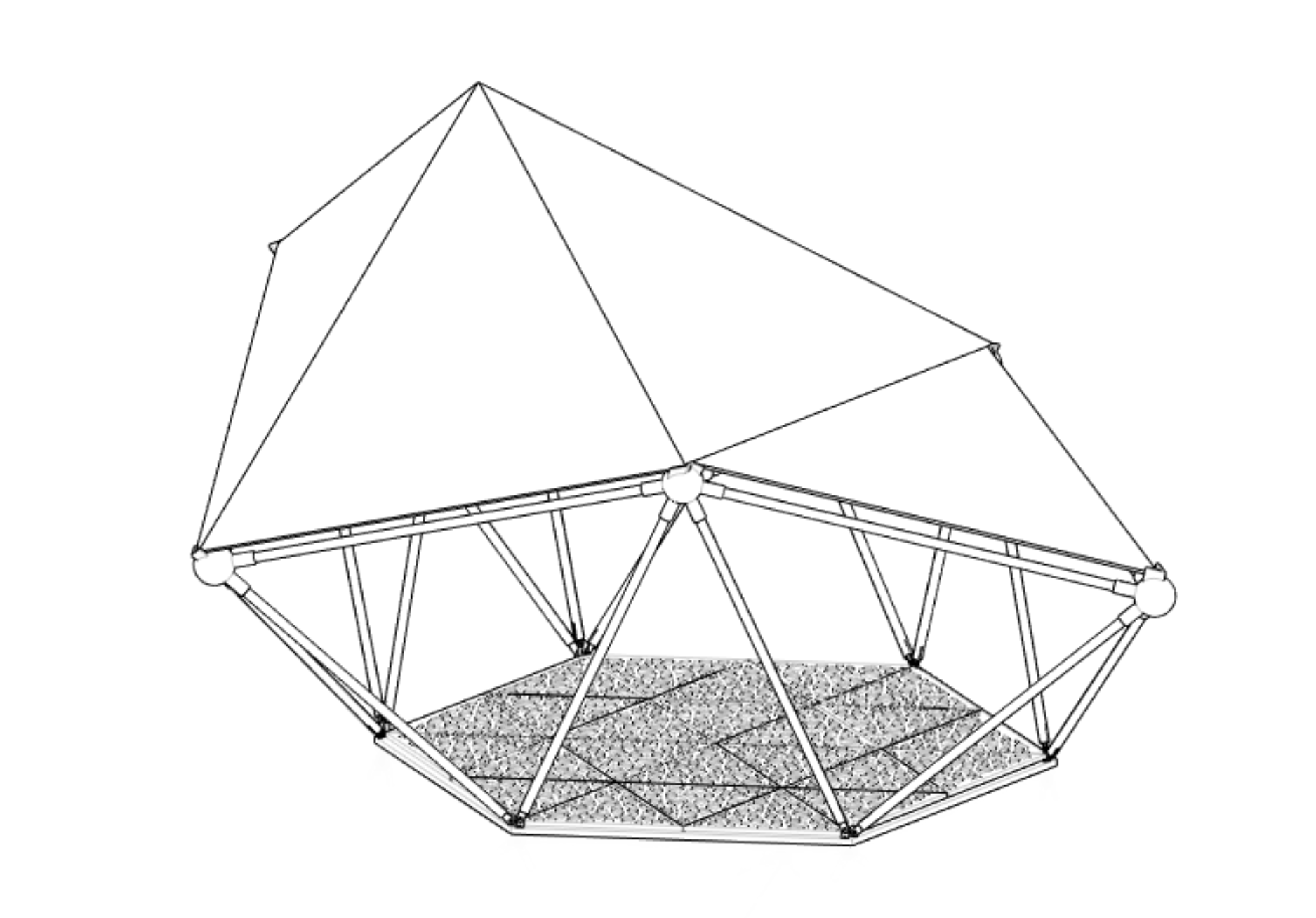

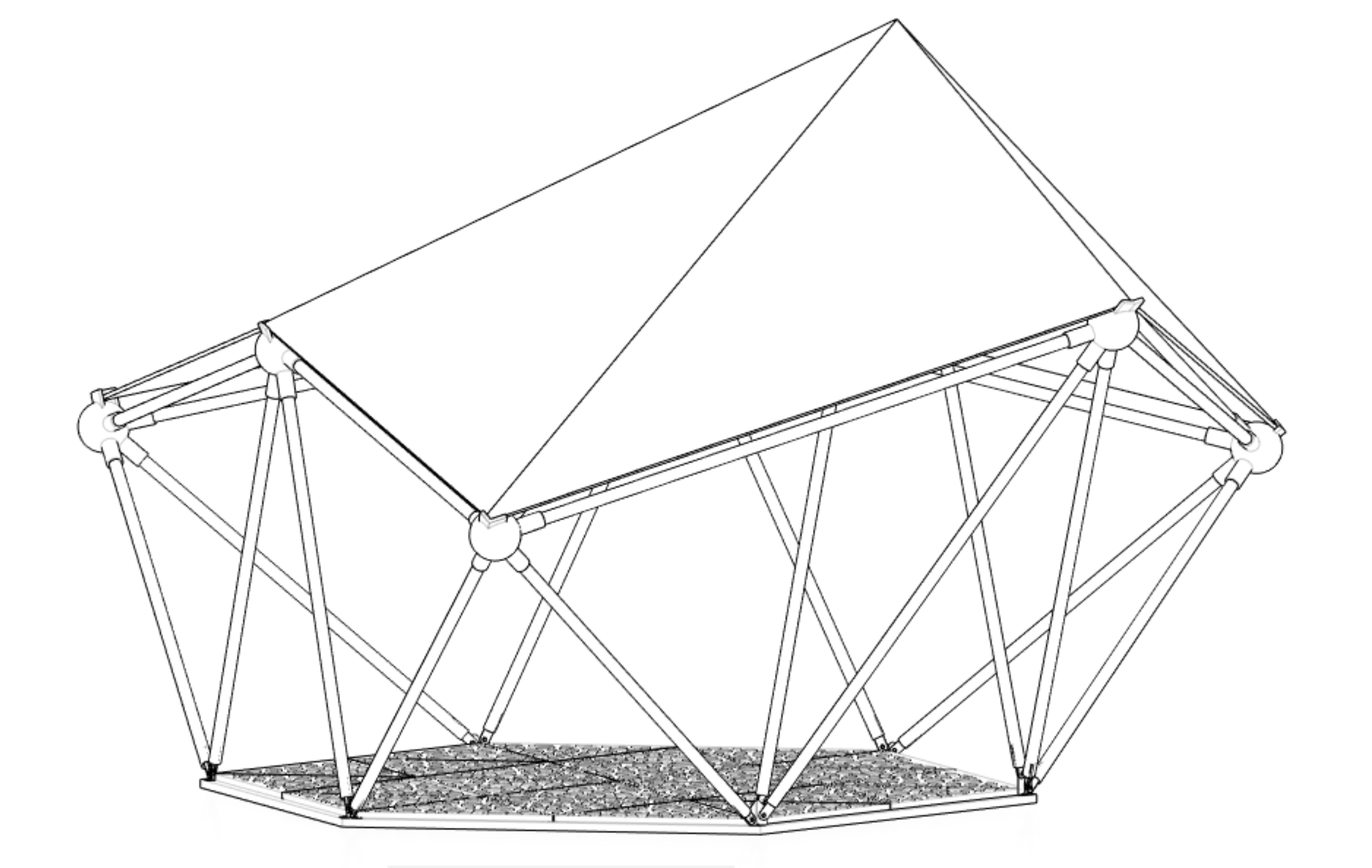

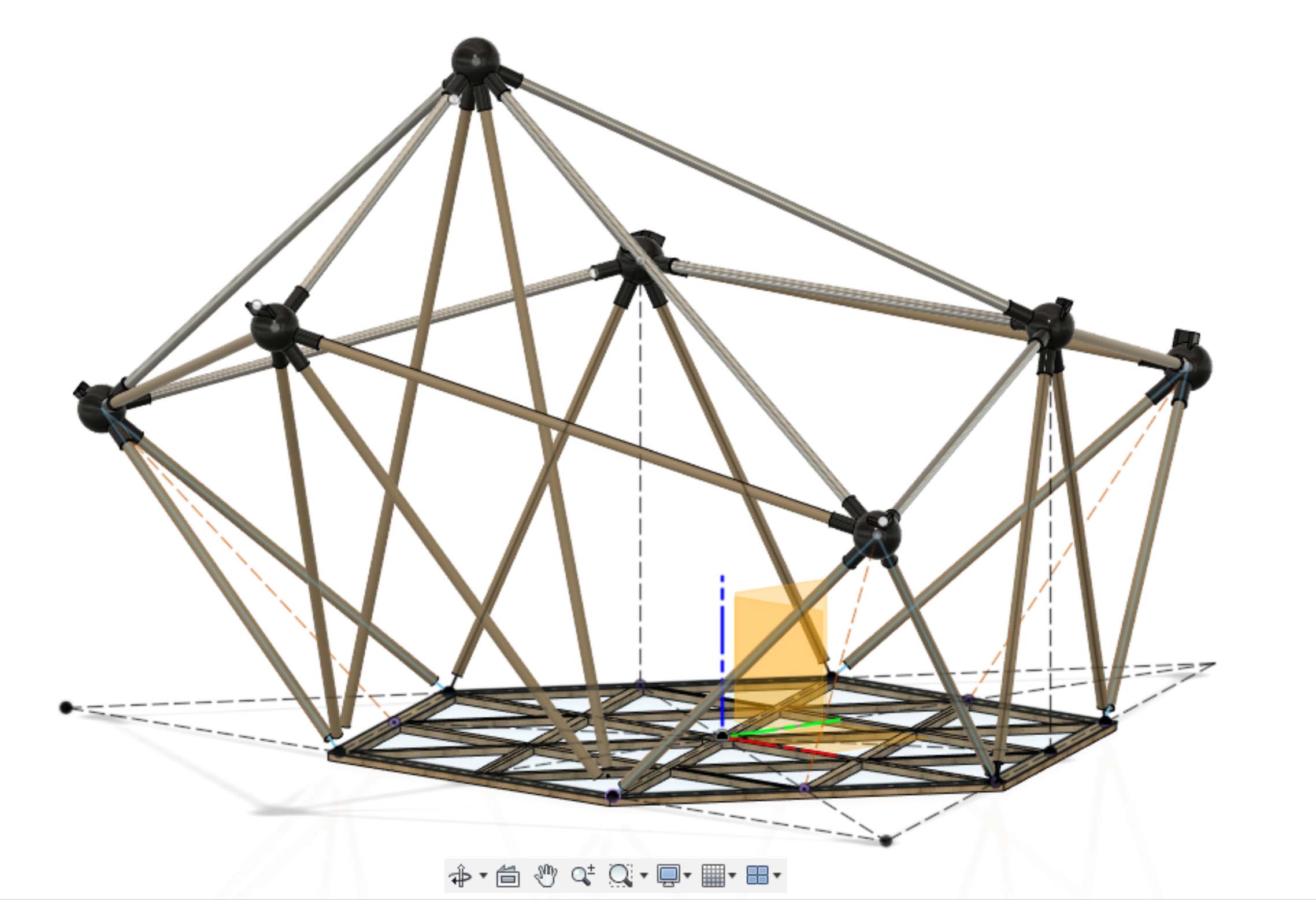

La structure en bambous et toile tendu doit protéger contre la pluie et le soleil, tout en ayant un caractère ouvert, avec la vue traversante. N’étant pas relié à un site concret, le pavillon doit être facilement montable et adaptable aux différents emplacements et aux différents types de sol. Elle consiste de 6 triangles en bambou, placés sur les côtés d’une base hexagonale. Initialement, les modules triangulaires doivent être reliés par des câbles et surmontés d’une toile tendue. Afin de créer des doubles courbures sur la toile, la hauteur et l’inclinaison des modules alterne en créant 3 points hauts et trois points bas. Le triangle plus haut que les autres, qui marque l’entrée, a été dédoublé et incliné afin de minimiser la pénétration de la pluie à l’intérieur.

Pourtant l’utilisation d’une toile tendue dépend fortement du site, car générant des forces importantes de traction (jusqu’à 2000daN), elle doit être stabilisé au sol par des câblés. Comme nous l’avons observé dans le cadre de l’atelier de projet, la fixation au sol est difficile et souvent impossible en ville. Cette contrainte résulte, dans la nécessité de concevoir une variante alternative du projet, avec des barres remplaçant les câbles et des panneaux remplaçant la toile tendue.

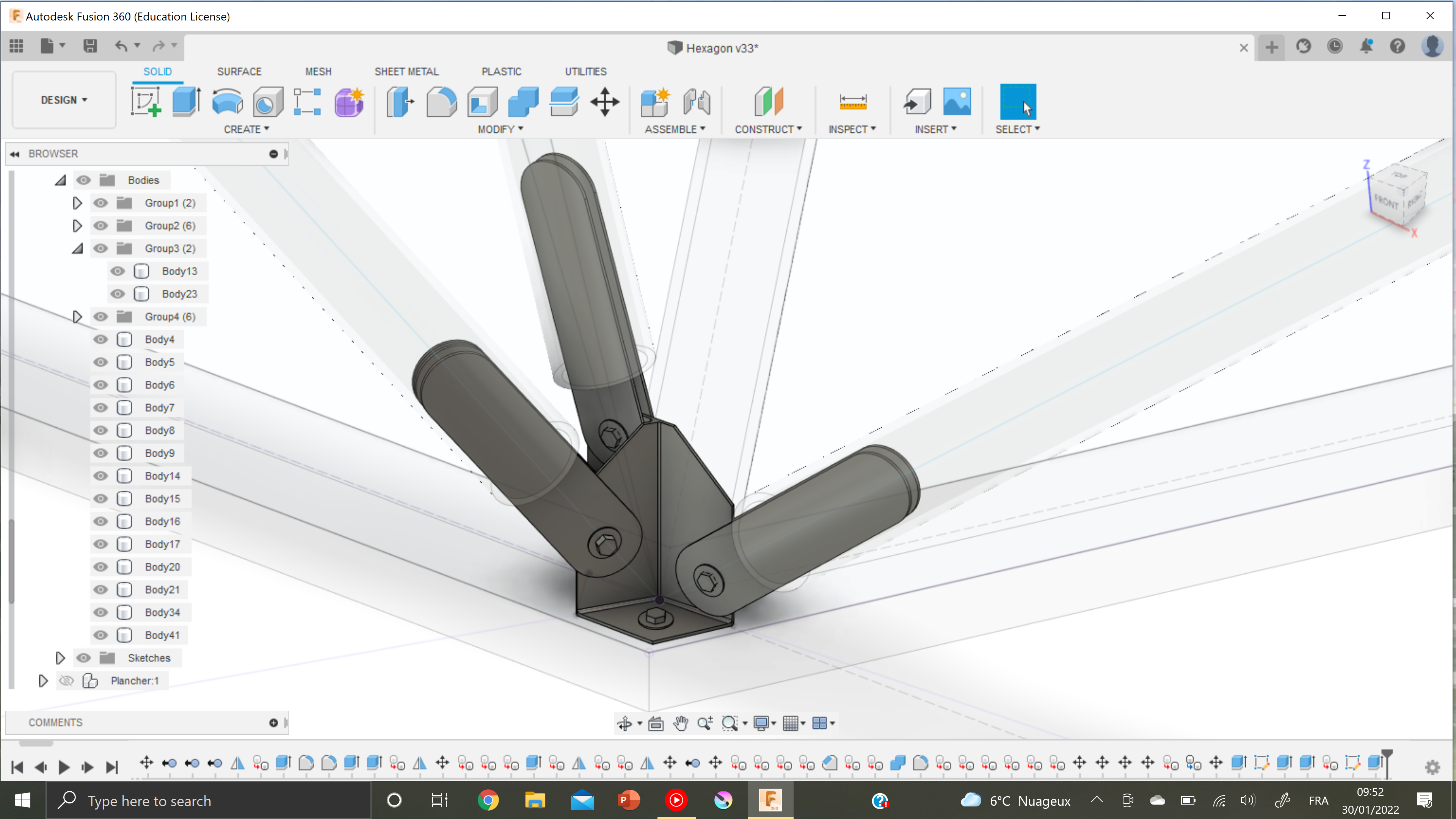

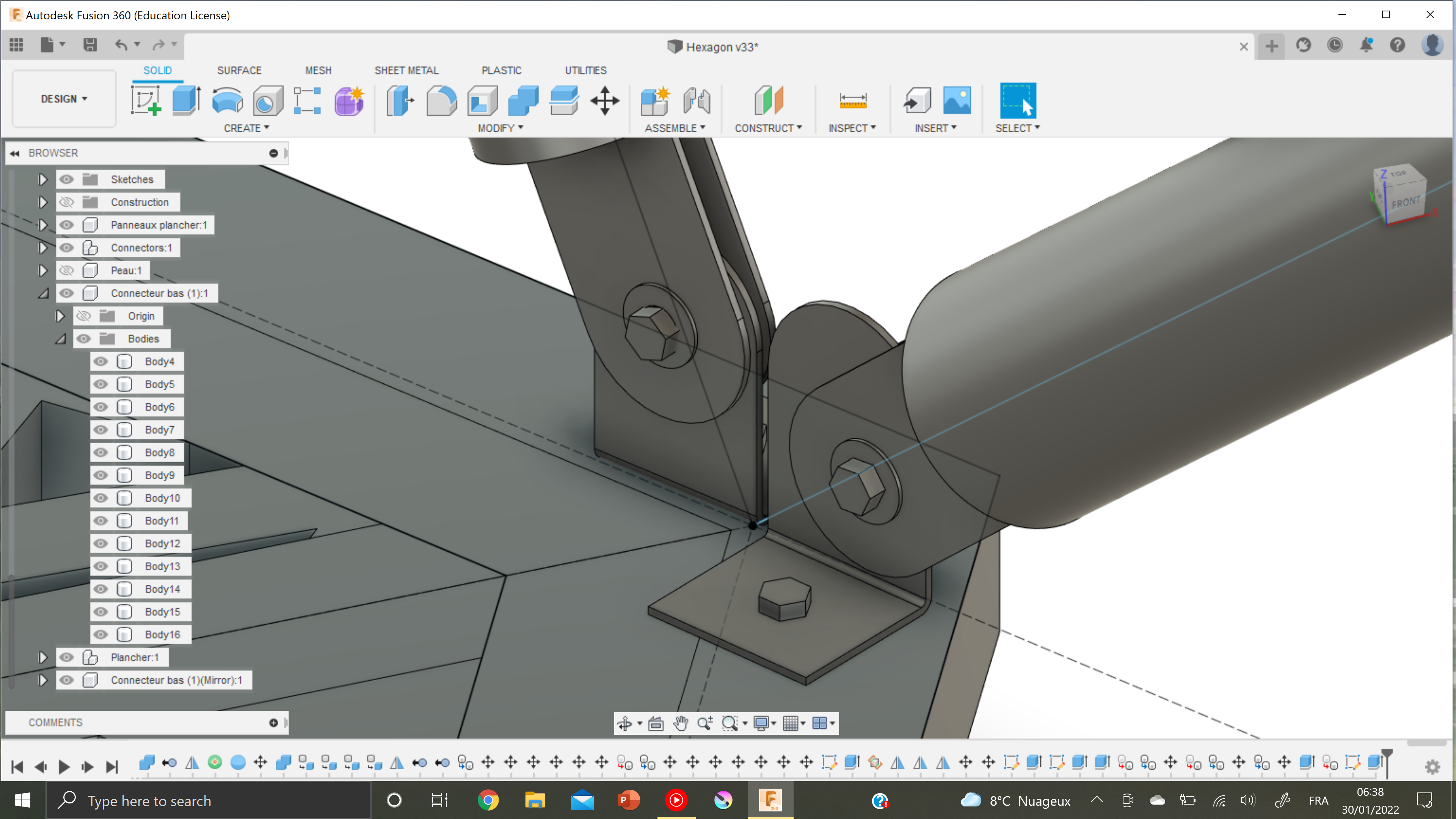

Le cours de continuum numérique nous a permis de concevoir et modéliser des connecteurs imprimés en 3D, permettant de relier facilement plusieurs barres de bambou. La même tâche serait difficilement réalisable sans l’aide des outils numériques.

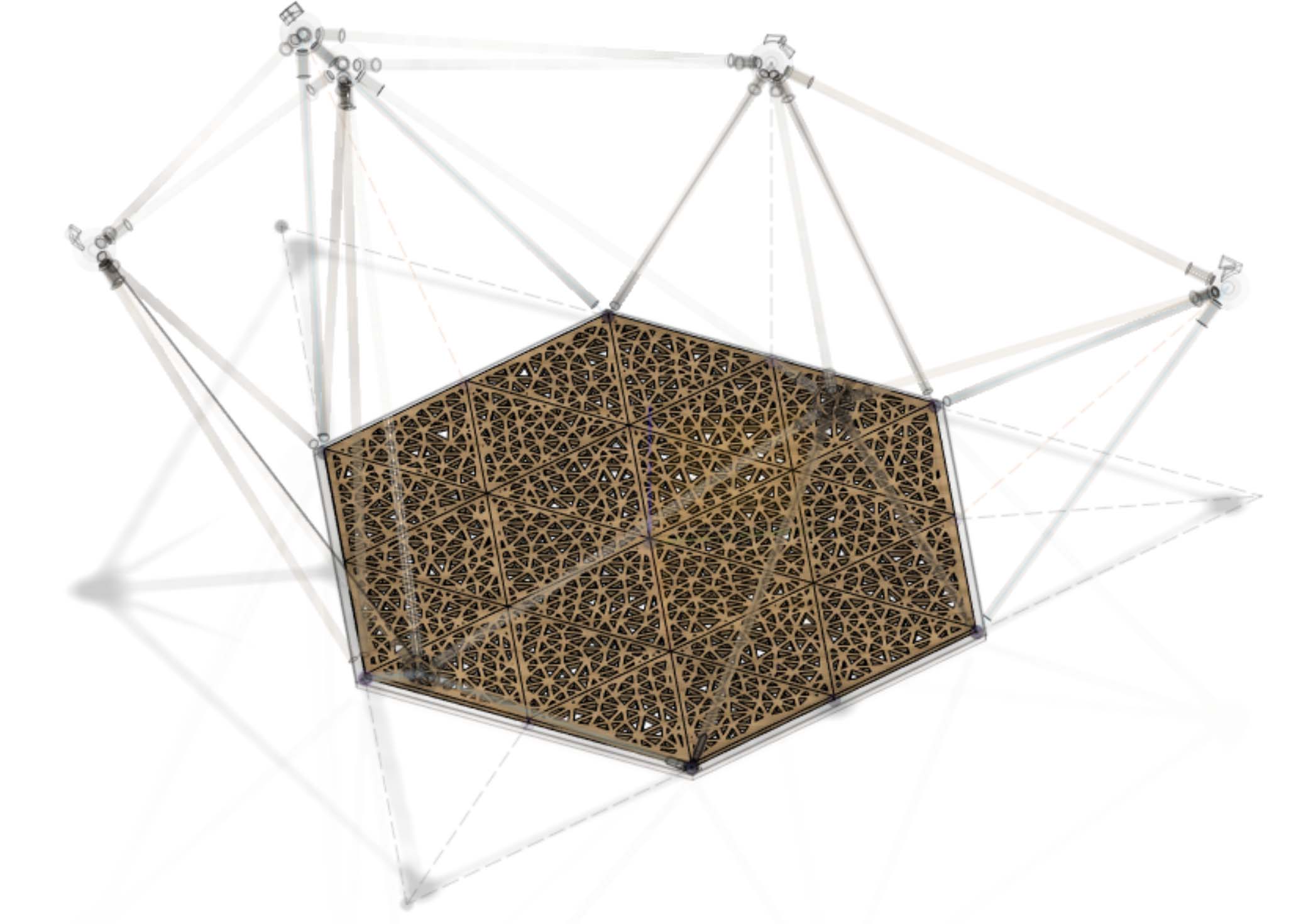

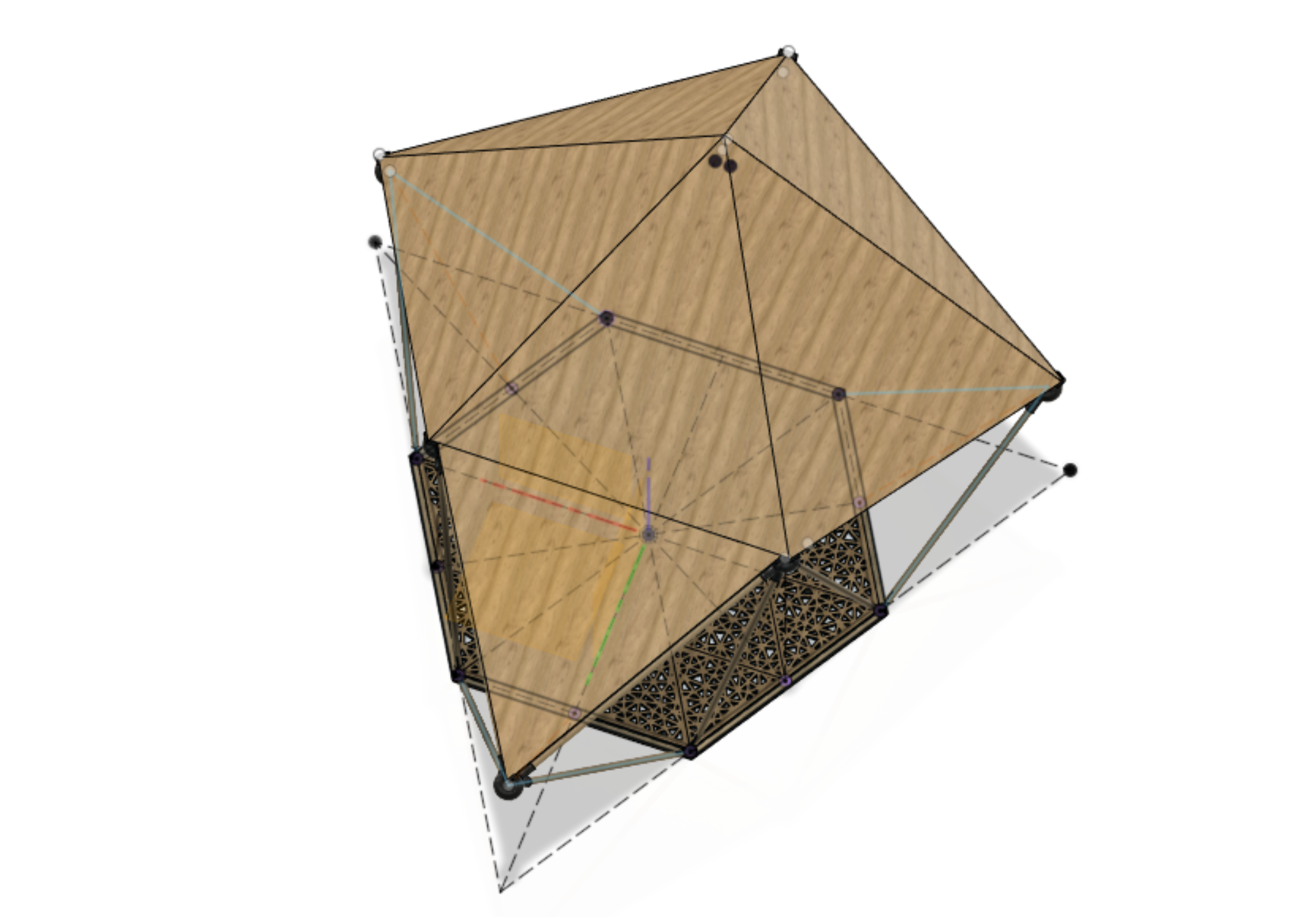

Nous avons également pu modeler un plancher qui assurerait le contreventement de la base. Grâce aux logiciels Rhinoceros et Fusion 360, nous avons conçu des panneaux avec des perforations aléatoires qui les rendrait légers et manuportables.

Modélisation :

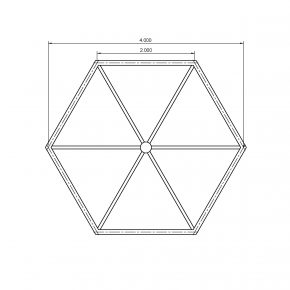

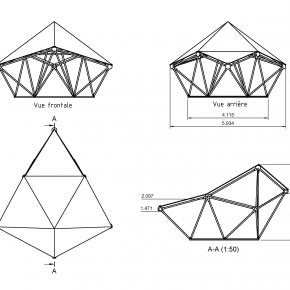

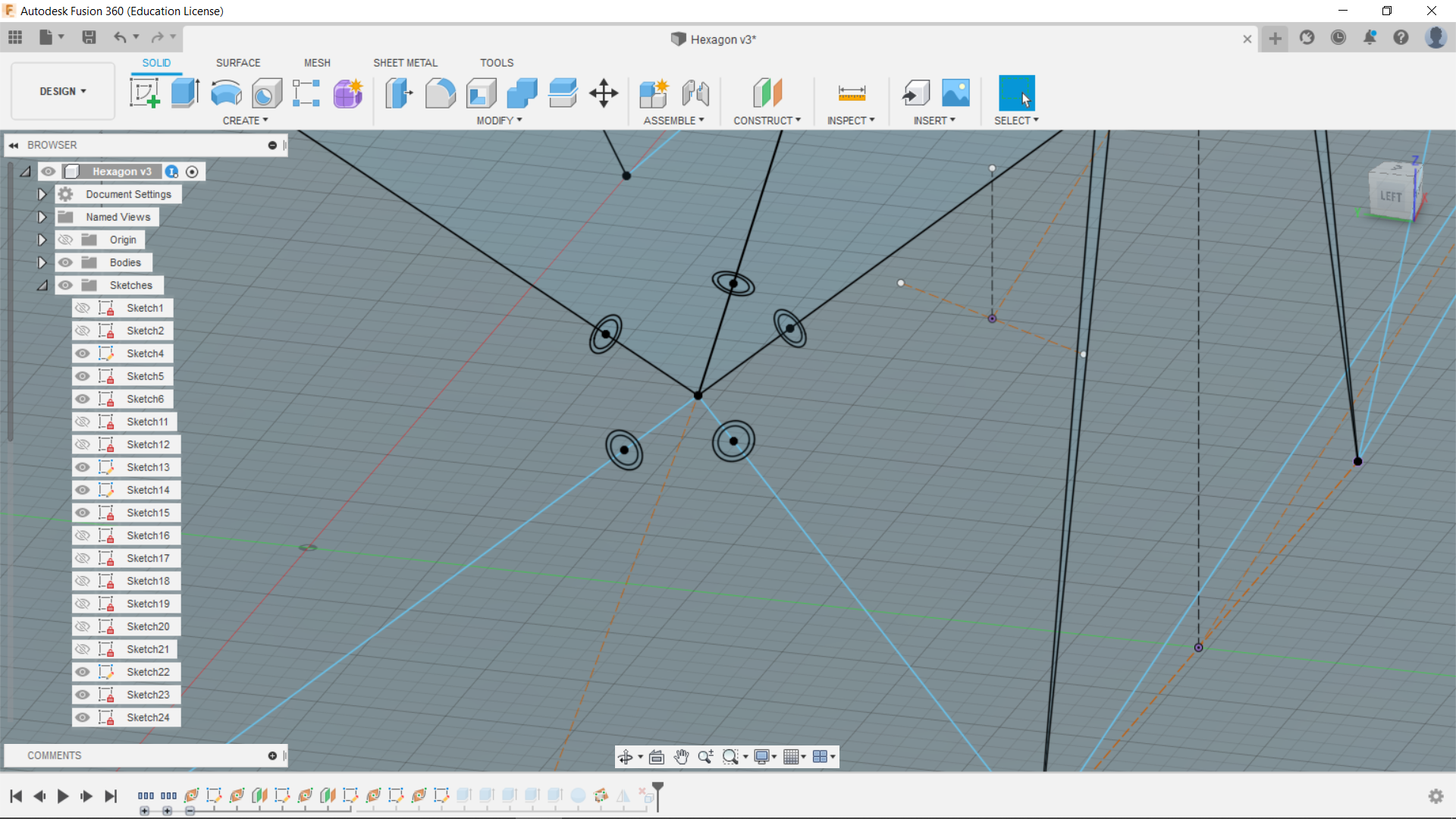

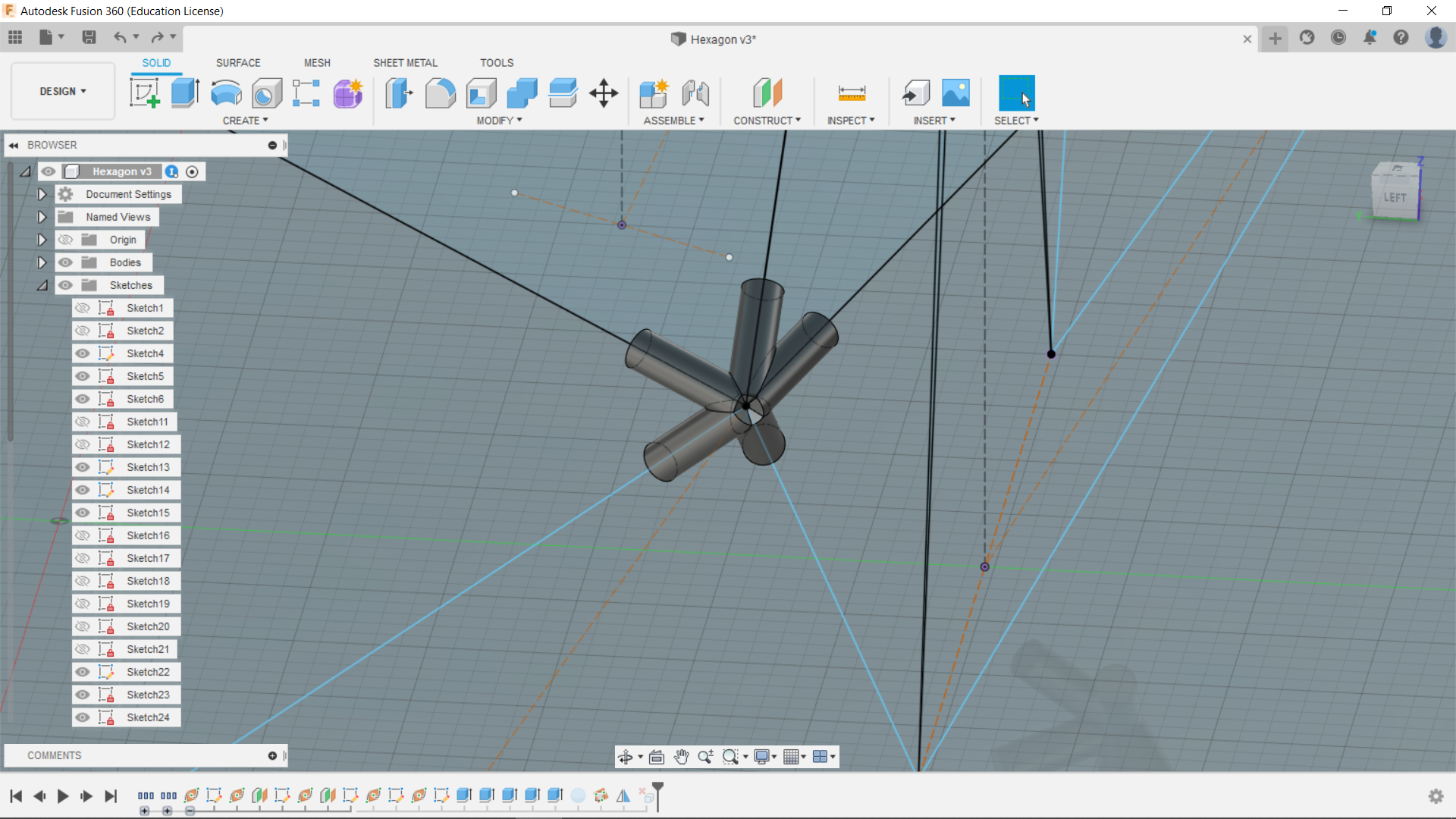

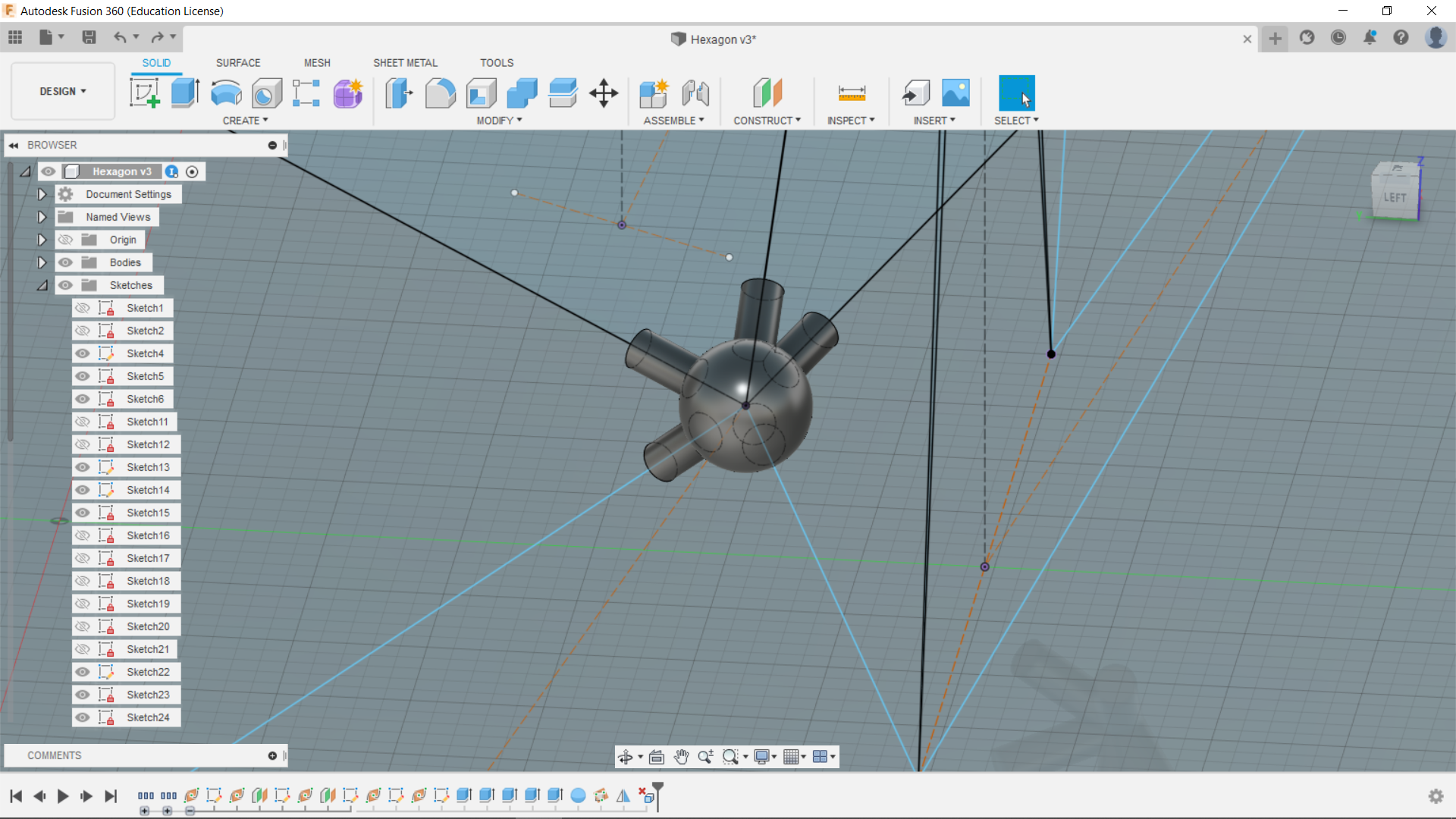

Nous avons commencé par la modélisation de la structure du pavillon dans le logiciel Fusion 360. D’abord nous avons dessiné des esquisses 2D pour construire un squelette filaire. Ensuite, nous avons construit la base et les barres sur cette structure en relient les dimensions de façon à pouvoir les modifier ultérieurement en fonction du diamètre éventuel des bambous. Sur des plans perpendiculaires aux traits de la structure filaire, nous avons dessiné des cercles avec le diamètre paramétré qui ont été par la suite extrudé.

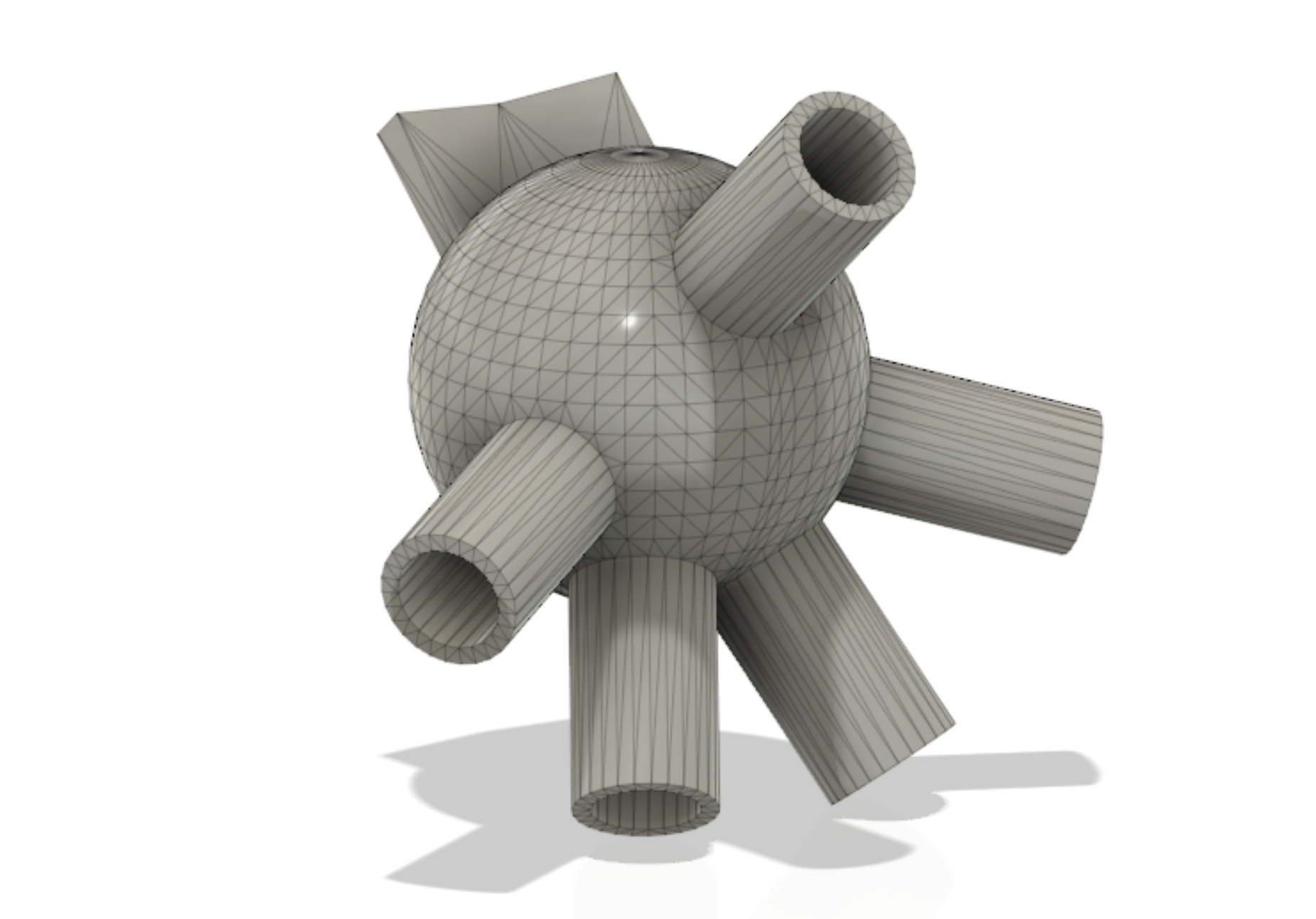

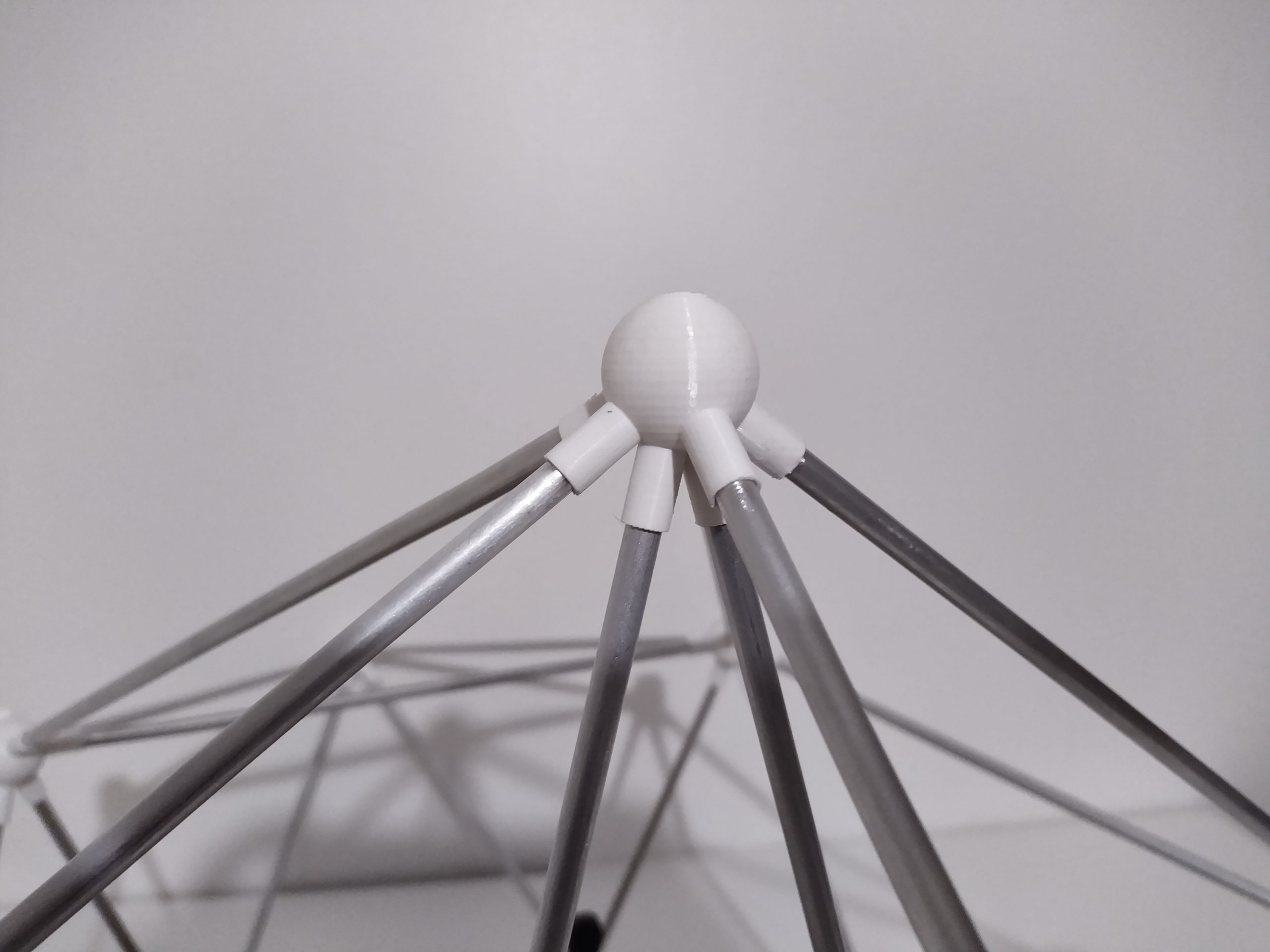

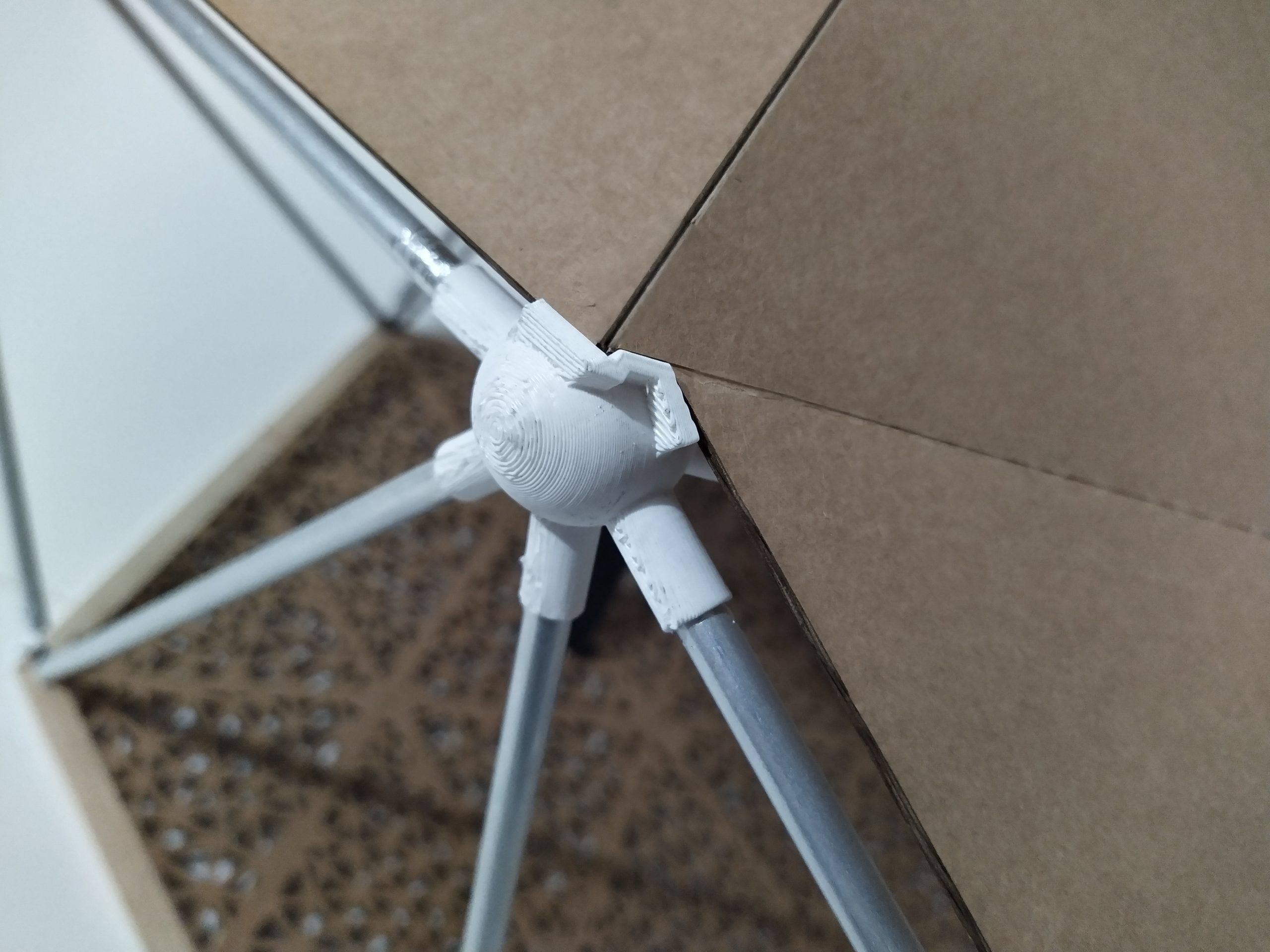

La même méthode a été utilisé pour la construction des connexions hautes des barres. Après avoir extrudé les bras des connecteurs, nous avons créé des sphères avec le centre à l’intersection des axes des barres. Ensuite, les éléments ont été soudés entre eux et le centre de la sphère a été évidé afin de réduire la matière consommée à l’impression. A la fin de modélisation du pavillon, nous sommes revenus sur la forme des connecteurs afin de rajouter des supports pour les panneaux de couverture.

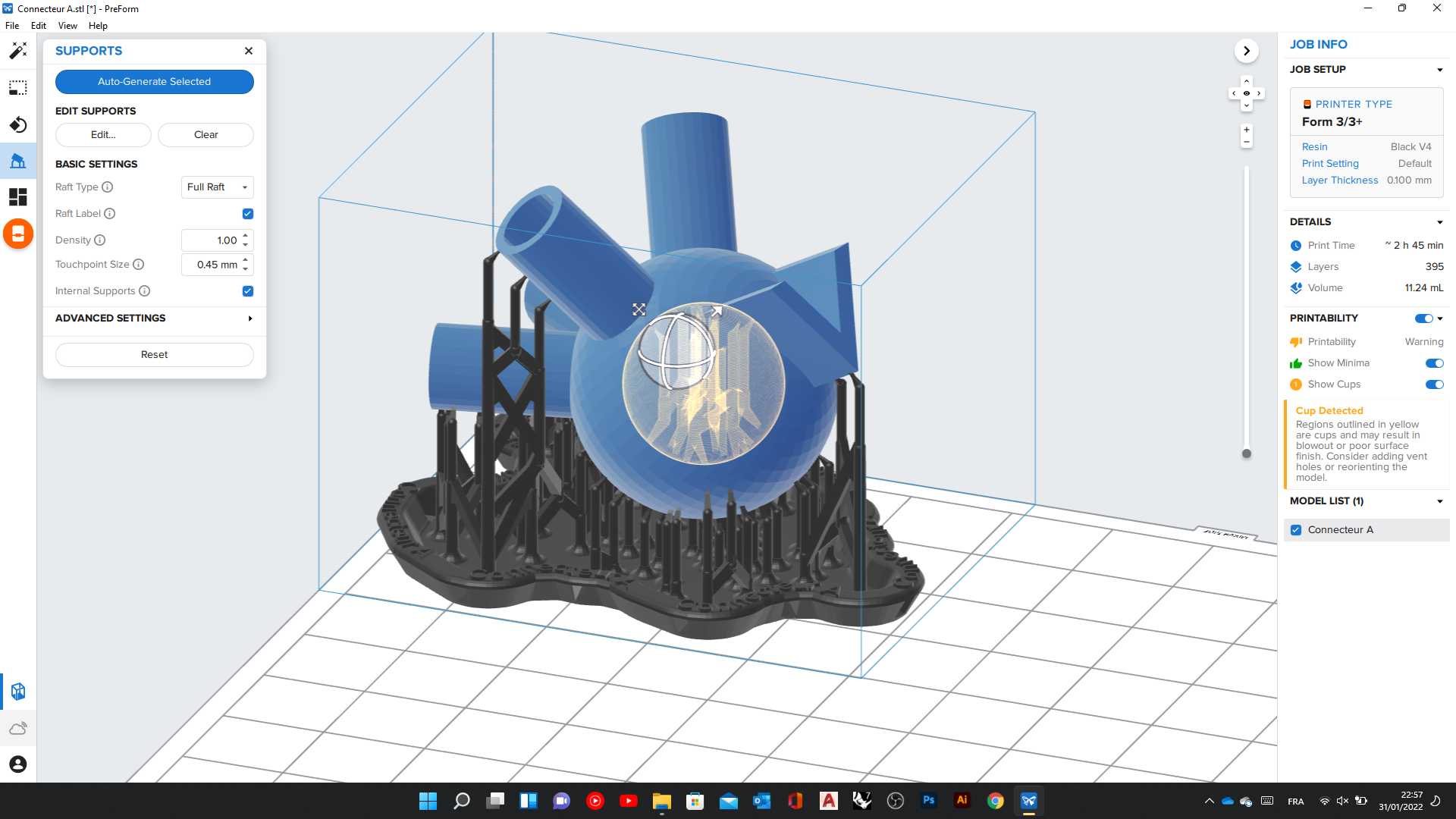

Afin de préparer les connecteurs pour l’impression, nous avons créé des maillages sur leur surfaces (Mesh/Create/Tesselate) et les avons exportés en format STL (Utilities/Make/3D Print). Le logiciel Preform, nous a permis de vérifier que les connecteurs pourront être imprimés.

Connecteur haut 1 – Pavillon pour associations caritatives

Connecteur haut 2 – Pavillon pour associations caritatives

Connecteur haut 3 – Pavillon pour associations caritatives

Barres et connecteurs – Pavillon pour associations caritatives

Fonction tesselate sur un connecteur – Pavillon pour associations caritatives

Le logiciel Preform indique une réorientation necessaire de la figure – Pavillon pour associations caritatives

Connecteur imprimés – Pavillon pour associations caritatives

Connecteur sur barres – Pavillon pour associations caritatives

Le connecteur soutient les panneaux de toiture – Pavillon pour associations caritatives

Pour les connecteurs qui relient les barres avec la base nous avons modélisé des pièces métalliques simples. Le modèle nous a aidé à trouver les angles de connexion des barres en trois plans.

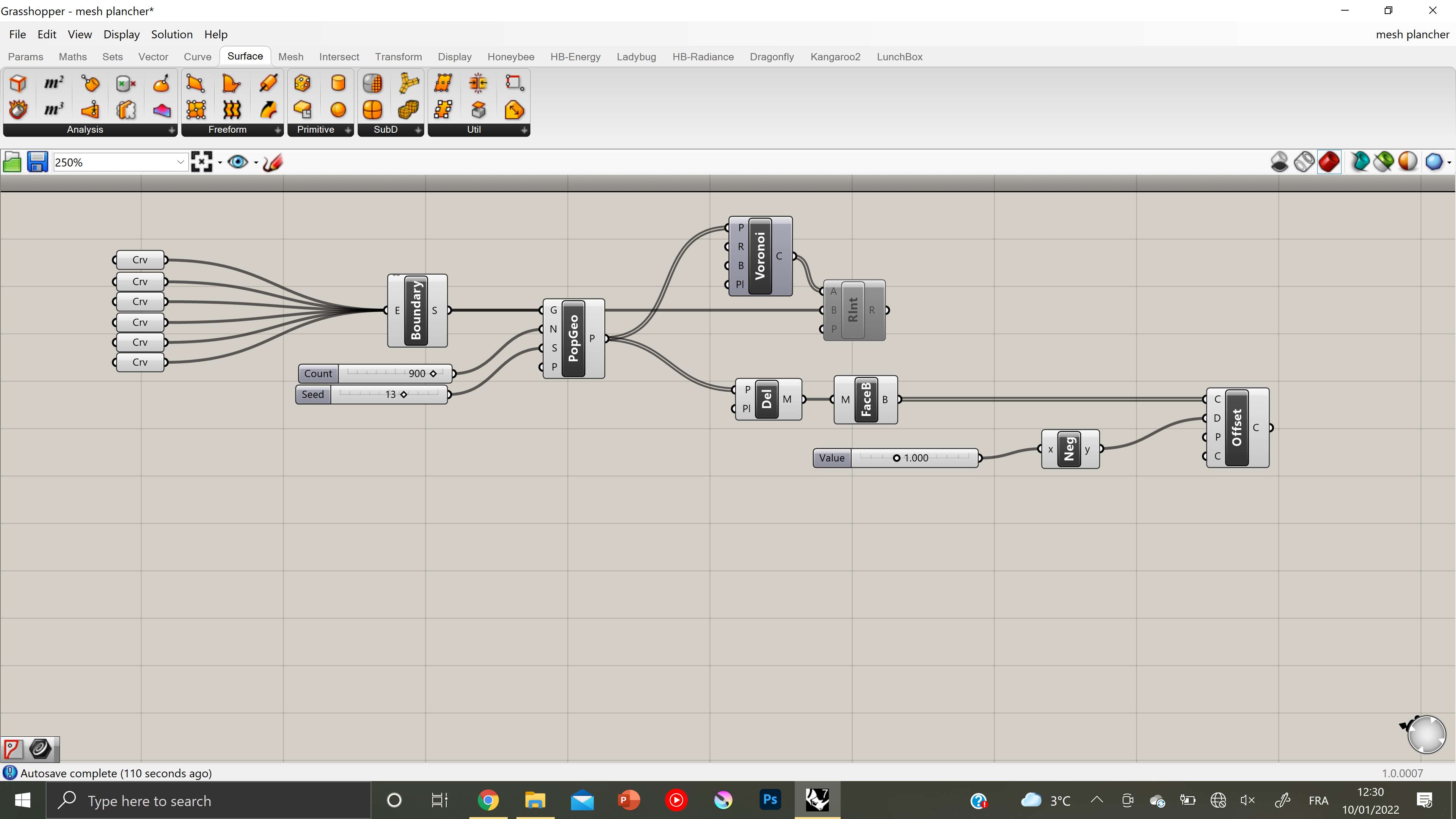

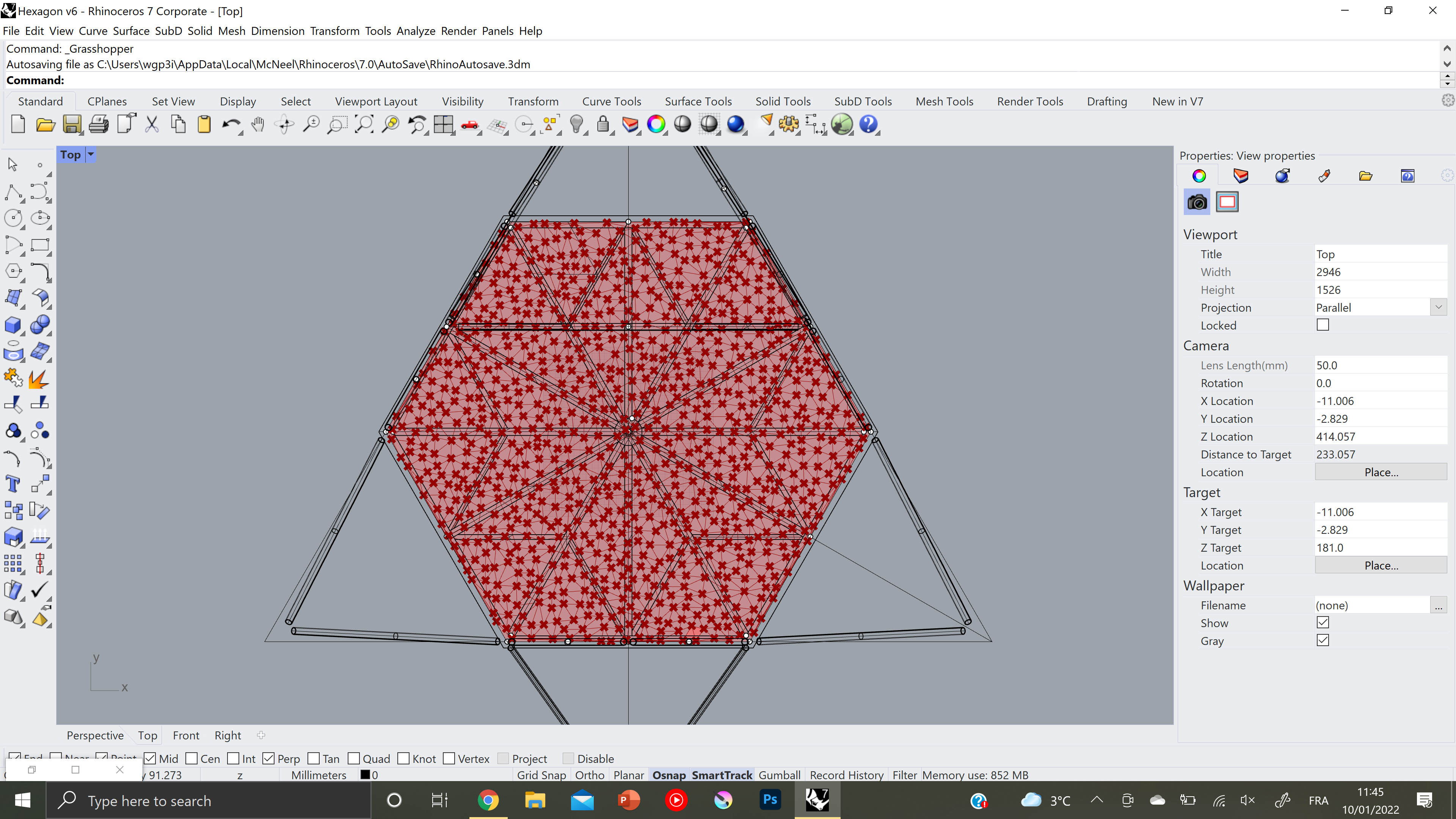

Afin de créer un motif aléatoire des perforations dans le plancher, nous avons utilisé l’extension Grasshopper du logiciel Rhinoceros. Grâce à l’opération Delaunay, la forme hexagonale du plancher a été divisé en une multitude de triangles différents. Une autre option serait l’utilisation de l’opération Voronoï, qui divise également la surface en polygones aléatoires. Pourtant, dans ce cas, nous avons voulu nous limiter à une triangulation. Le caractère paramétrique de la modélisation, nous a permis de varier la taille et la forme des perforations, afin d’obtenir les dimensions optimales (des ouvertures trop grandes seraient inconfortables pour l’expérience de l’objet réel et les perforations trop petites seraient difficilement réalisables en maquette). Par la suite, le maillage a été épaissi avec l’opération Offset et le dessin a été nettoyé de surplus des lignes afin de lui donner l’épaisseur du plancher. Le maillage a été également exporté en AutoCAD et préparé pour la découpe laser (création des contours fermés).

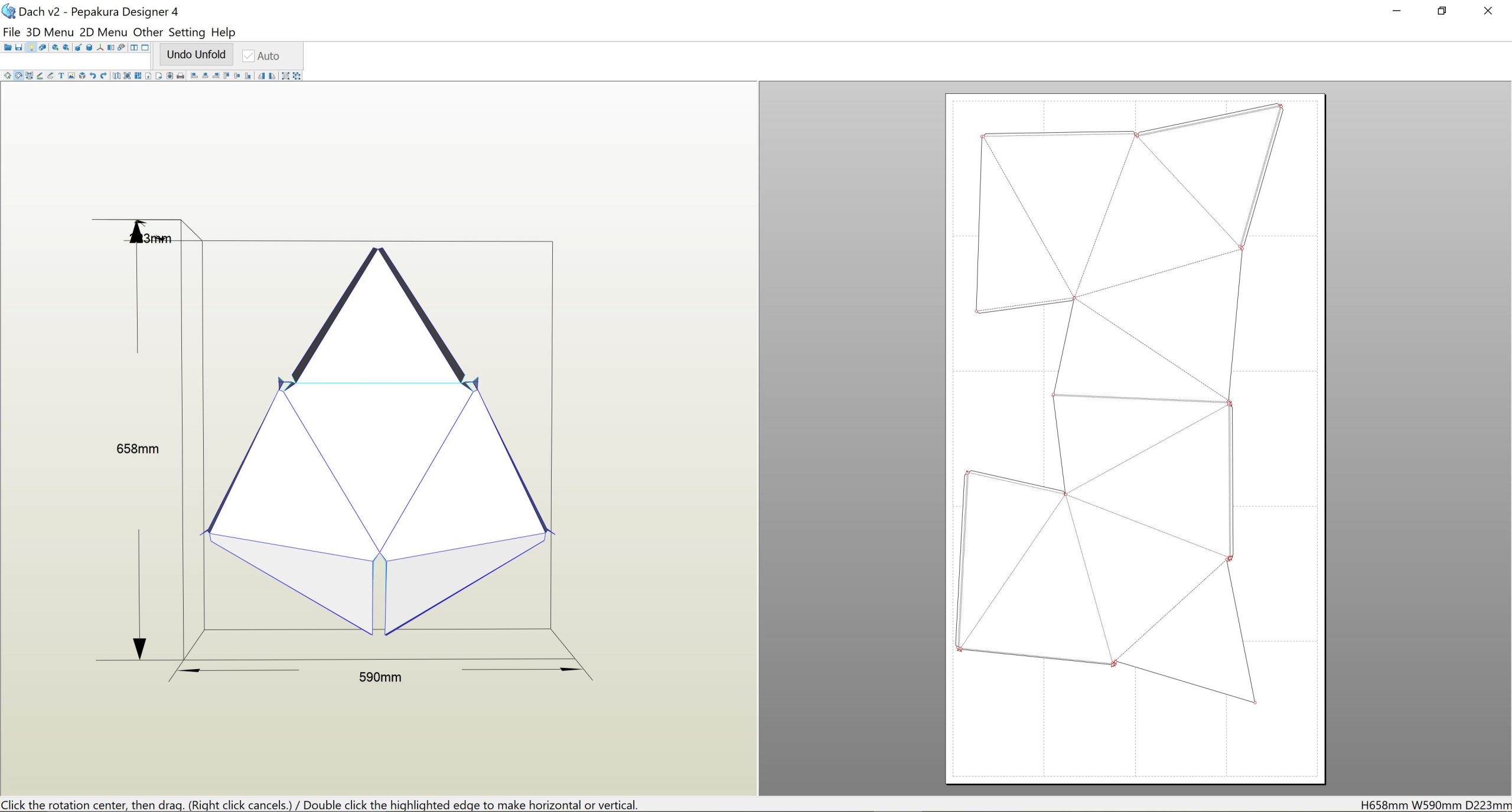

Un autre élément du projet est la couverture, qui a été également modelé afin de pouvoir être découpée au laser. Afin d’obtenir son développé, nous avons utilisé le logiciel Pepakura.

Enfin, nous avons appliqué les matériaux nécessaires au modèle numérique et nous avons effectué des rendus à l’aide du Fusion 360 et Lumion.

Le projet à été élaboré et modélisé par : MUSTEATA Ion et SCOTIGOR Ioana