Inspiration

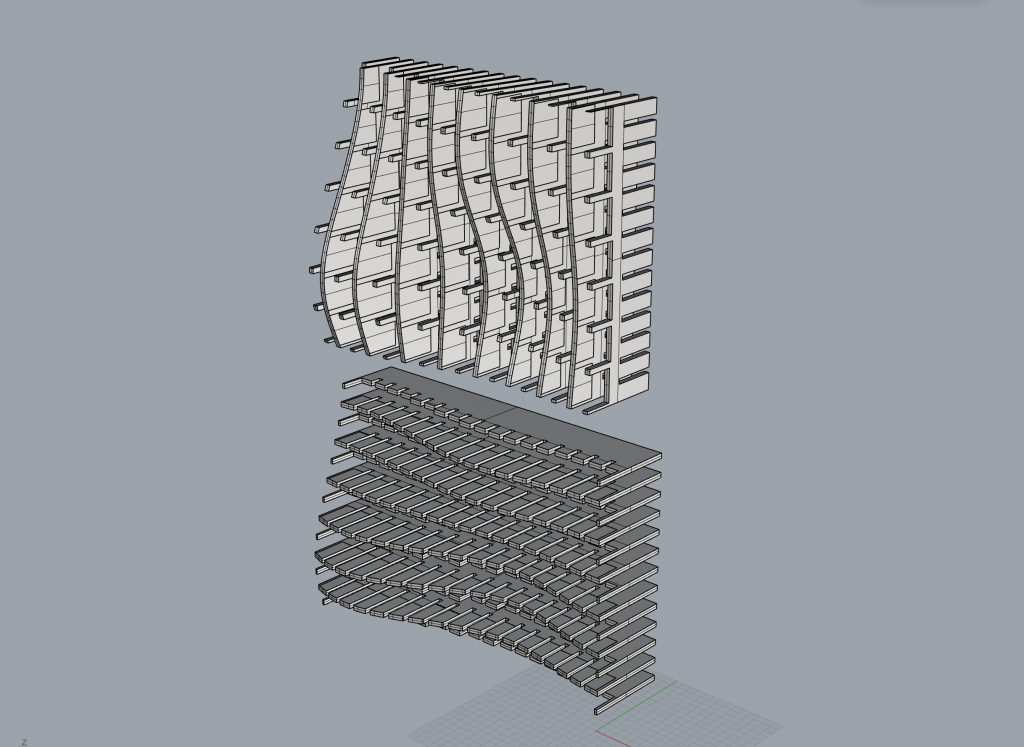

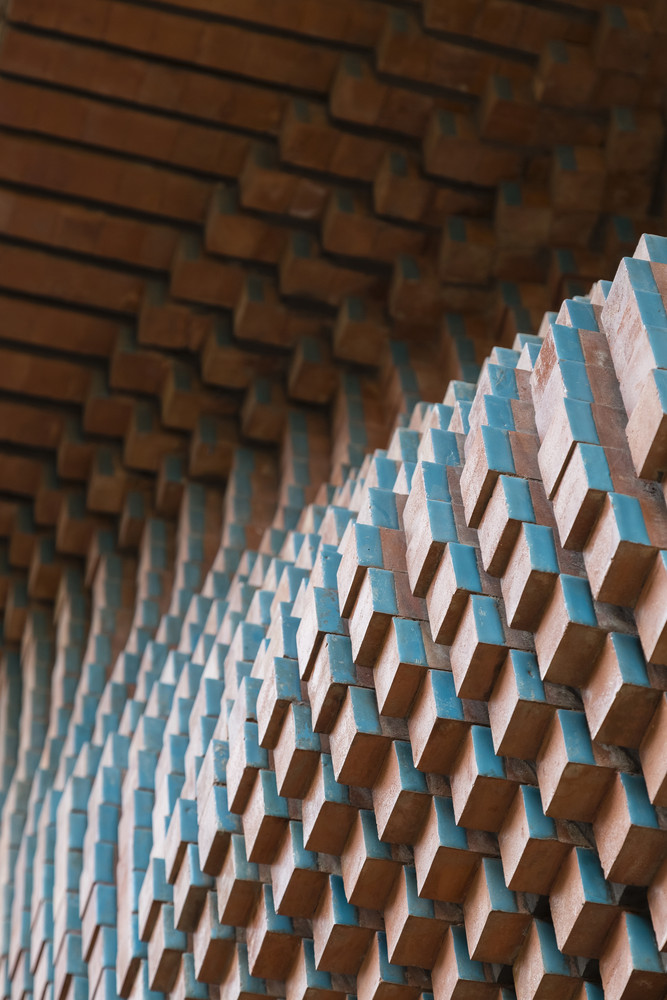

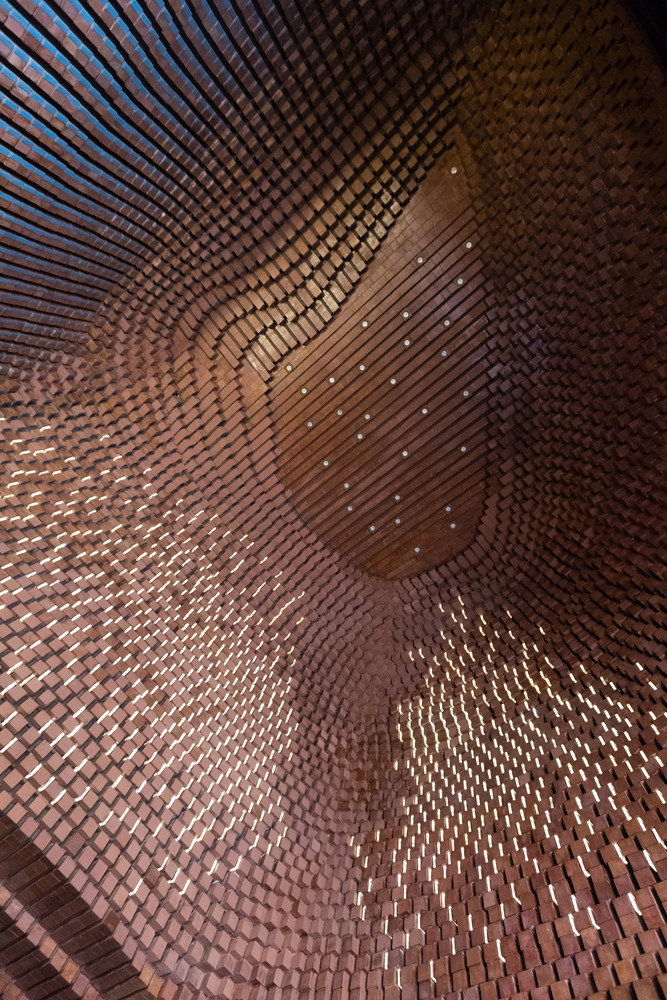

Mon article d’état de l’art faisait référence à un projet d’aménagement intérieur d’un café au centre de Téhéran. Ce projet réalisé par Hooba Design, réussi, grâce à des outils numériques, à produire une forme d’apparence complexe en utilisant un module de taille unique (ici une brique de 5x5x5cm) avec un système constructif relativement simple. C’est dans cet esprit que j’ai commencé à réfléchir à mon propre mini-projet. En effet, à la manière du Espriss Café, mon mini projet consiste donc dans la réalisation d’un système constructif qui permet à partir d’une matrice unique de concevoir des formes et des espaces complexes.

Espriss Café

by Hobo Design

Téhéran

1. Recherche d’un système constructif.

Le système développé par Espriss Café à Téhéran consistait en des cintres métalliques réalisés sur mesure à l’aide de patron imprimés à l’échelle 1:1. Ces cintres possèdent des tiges métalliques réparties de manière à avoir toujours le même espace entre les matrices. Pour mon mini-projet, je souhaitais essayer de concevoir mon propre système constructif.

Le support :

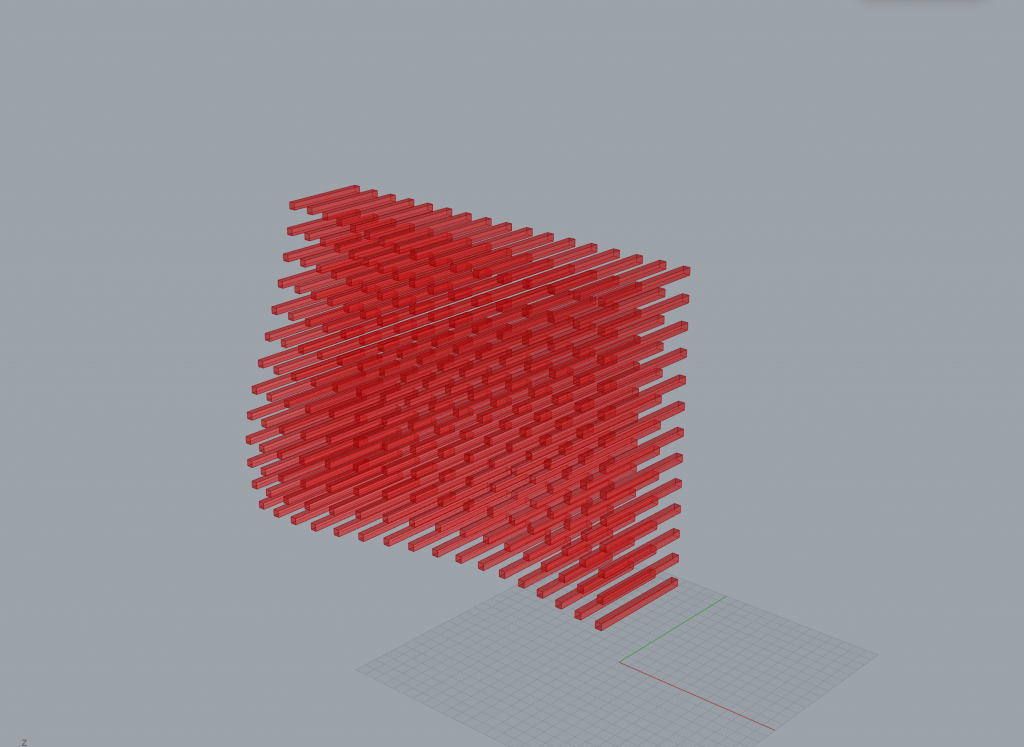

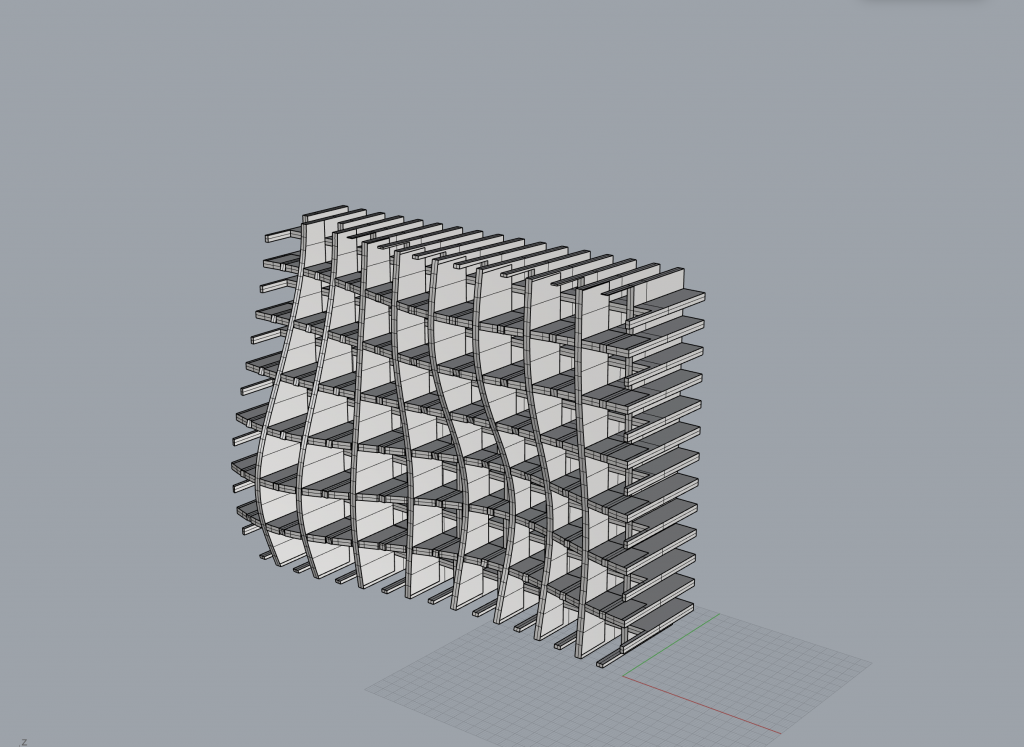

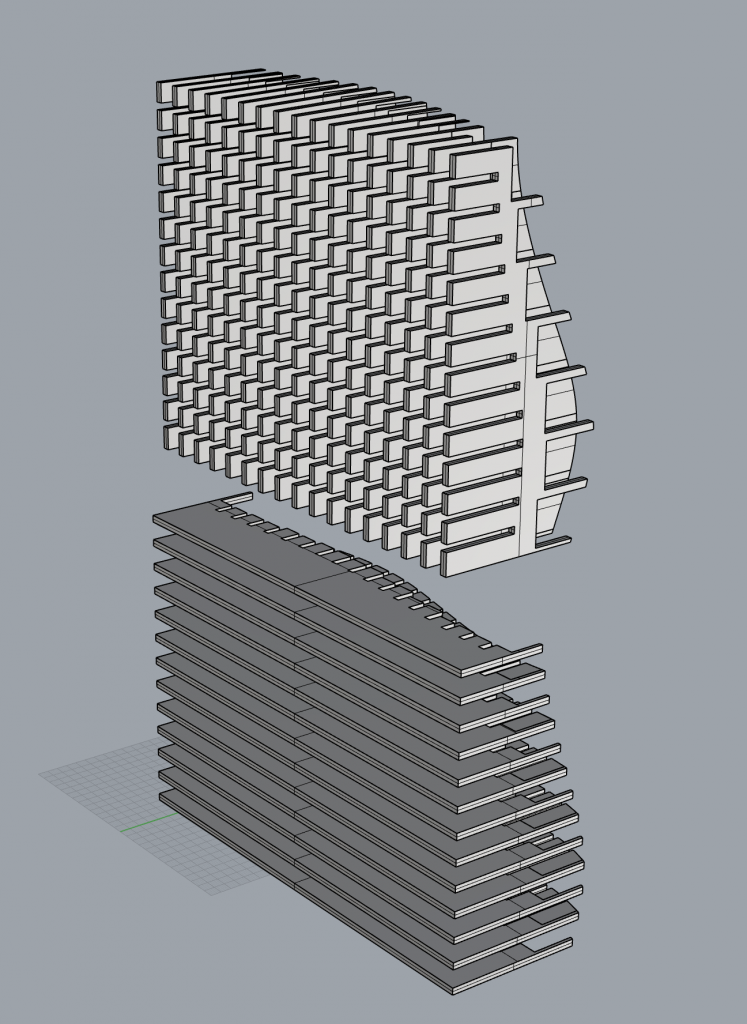

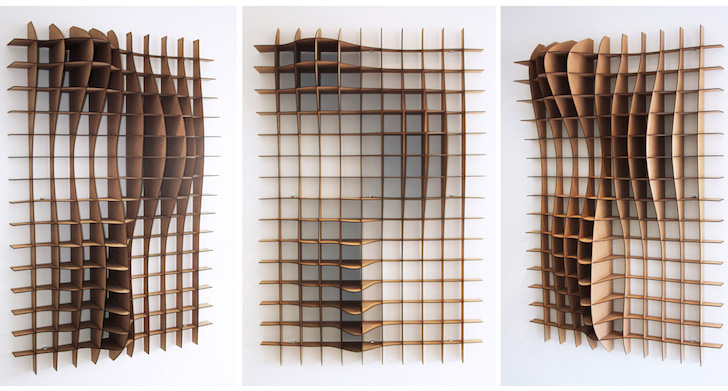

Je me suis donc orienté vers les structures gaufrées qui sont relativement faciles à concevoir, très facile à réaliser grâce à la découpe laser ou la découpe numérique, et qui permettent de réaliser des formes de grande taille avec une économie de matériaux assez interessante. Elles peuvent être également réalisée dans une multitude de matériaux ce qui laisse beaucoup de libertés quant à l’usage que l’on veut leur donner. Enfin ces structures ont l’avantage d’être simple à monter et démonter et sont donc facilement transportable.

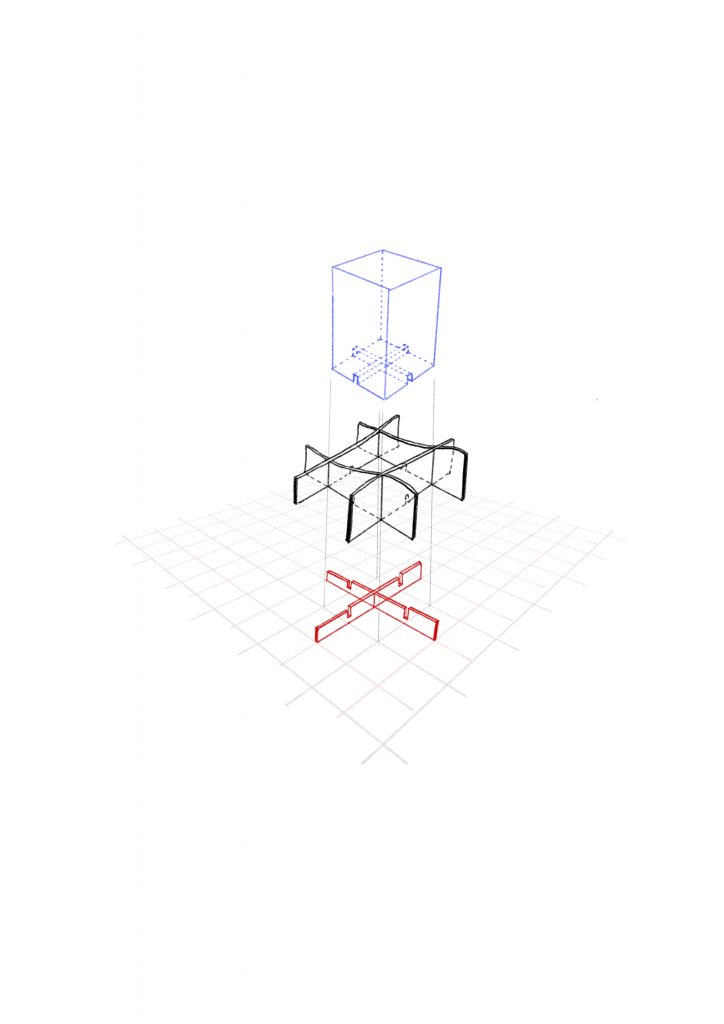

Il s’agit alors de trouver une façon de fixer les matrices à la structure. Ce mini projet est pensé pour fonctionner sur des parois verticale ou horizontale mais pas en sous face. Il est également pensé avec une matrice de forme rectangulaire ou carré, pour fonctionner avec la maille de la structure gaufrée.

La matrice :

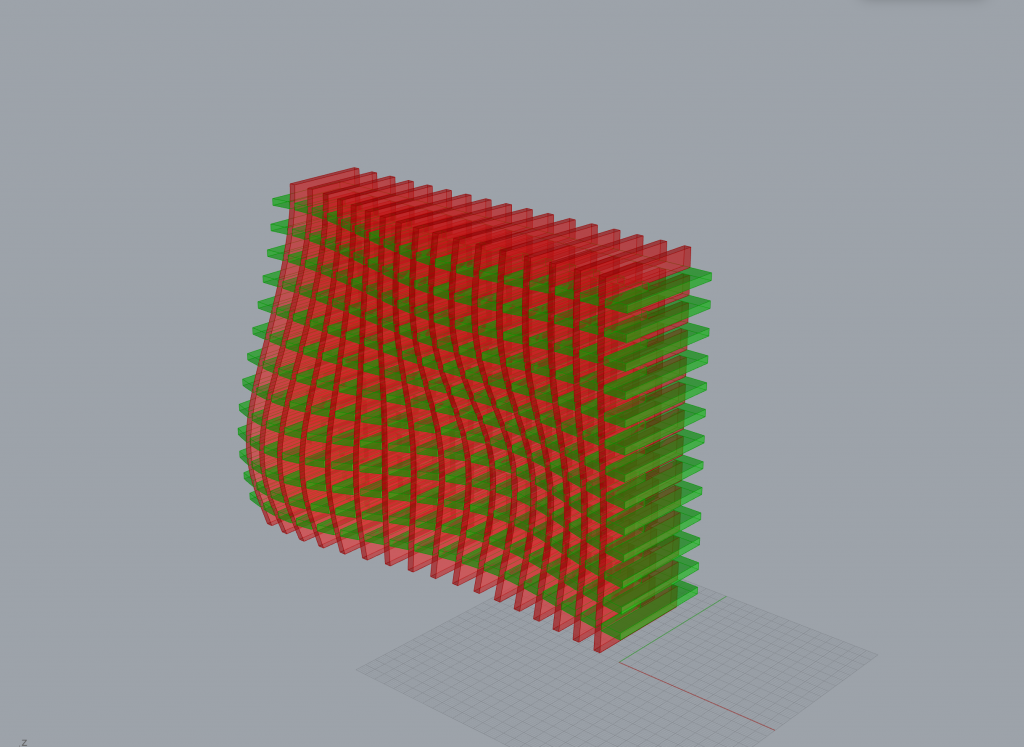

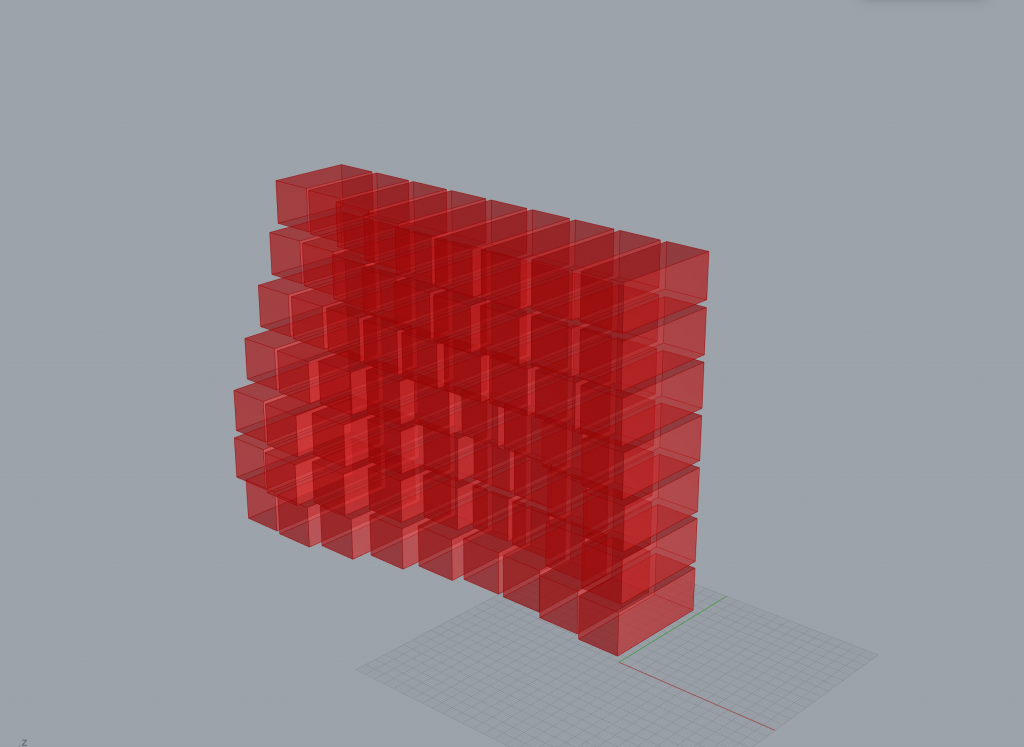

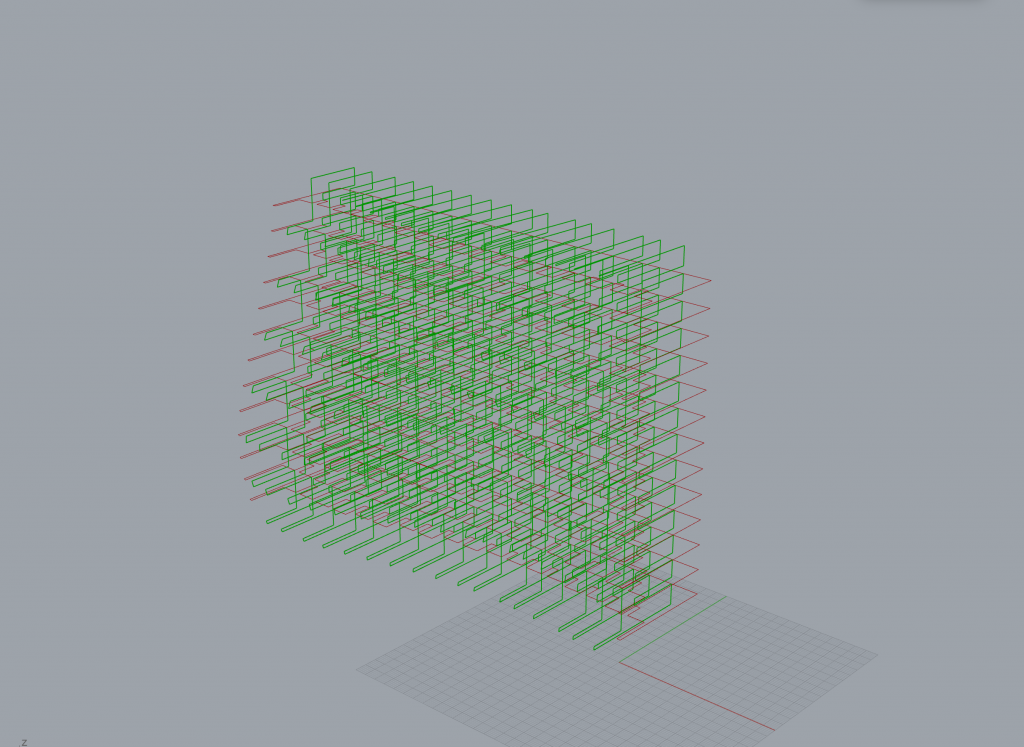

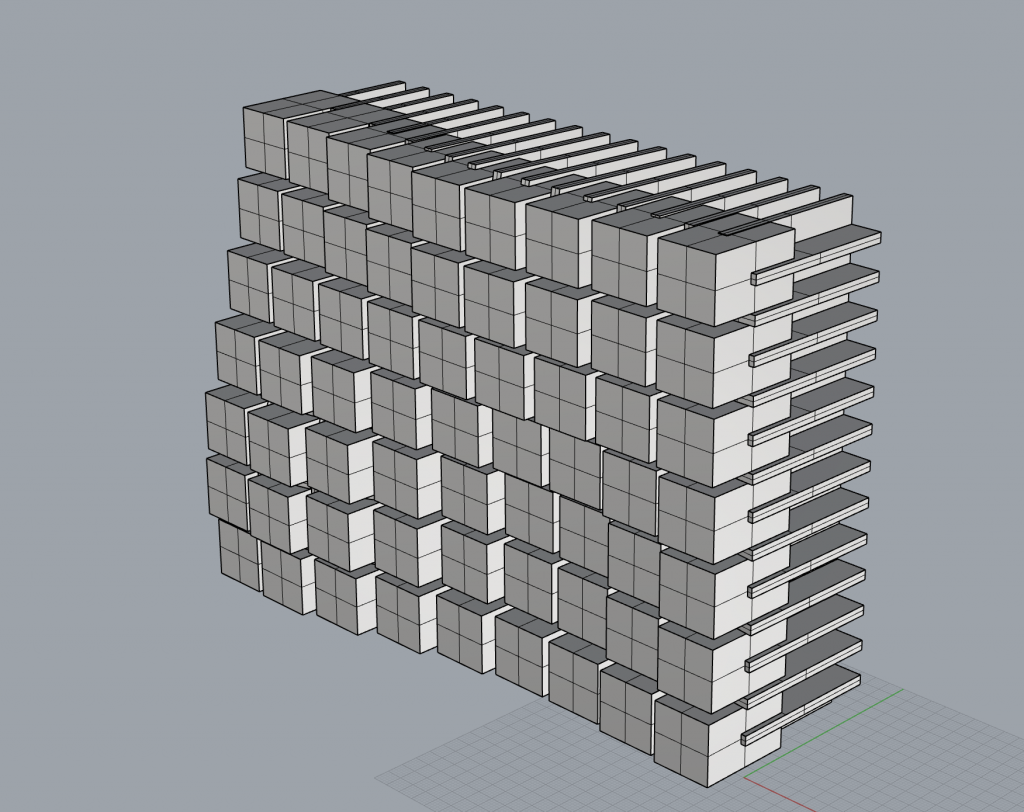

La matrice se veut être un objet simple, avec des dimensions fixes, répété autant de fois que nécessaire. Une fois le support monté, la matrice vient se déposer aux emplacements prédéfinis sans logistique particulière. Cette matrice peut elle aussi être réalisée dans différents matériaux. Idéalement elle est réalisé à partir d’un élément linéaire comme un tasseau de bois, que l’on vient débiter aux dimensions choisies. Une fois débiter, il faut ensuite trouver un système d’accroche. Chaque matrice peut venir s’insérer dans les espaces créées par la structure gaufré mais cela ne permet pas d’avoir un dispositif très « stable » avec des matrice qui risque de tomber et surtout cela demande de venir insérer chaque matrice avec beaucoup de précision pour venir recréer la forme souhaité par décalage de profondeur des matrices. C’est un travail long, fastidieux et à l’opposé de ce que l’on recherche. J’ai eu alors l’idée d’insérer dans la trame de la structure gaufrée, une seconde trame de même dimensions mais décalée de la première de telle sorte que les éléments viennent se croiser au centre des emplacements des matrices. C’est cette seconde structure gaufrée qui va venir offrir un effort de frottement supplémentaire par une entaille en croix sur une extrémité de la matrice permettant alors de mieux la maintenir dans le support. Elle permet également de définir l’insertion de chaque matrice à la profondeur souhaité pour obtenir la forme voulue sur notre surface.

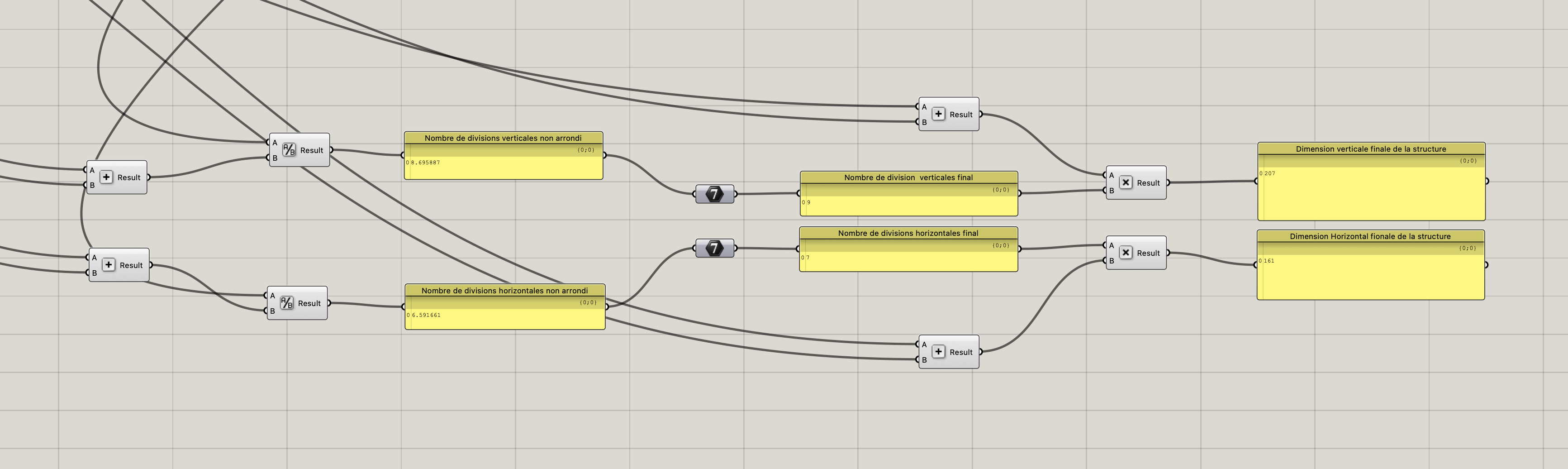

2. Ecriture du programme principal

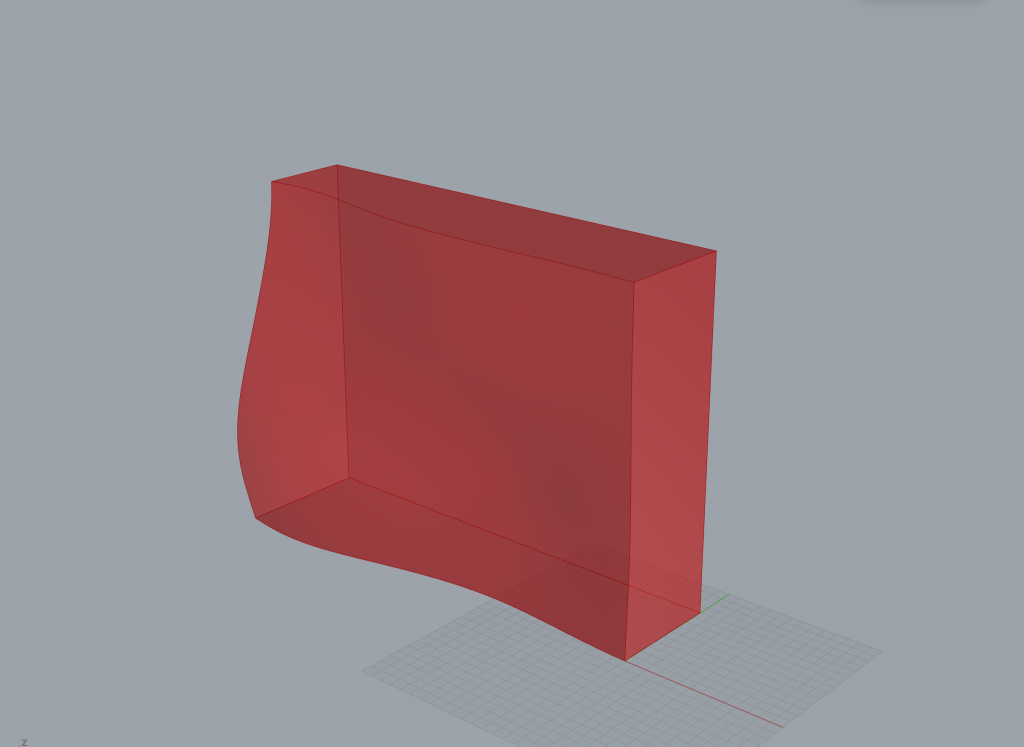

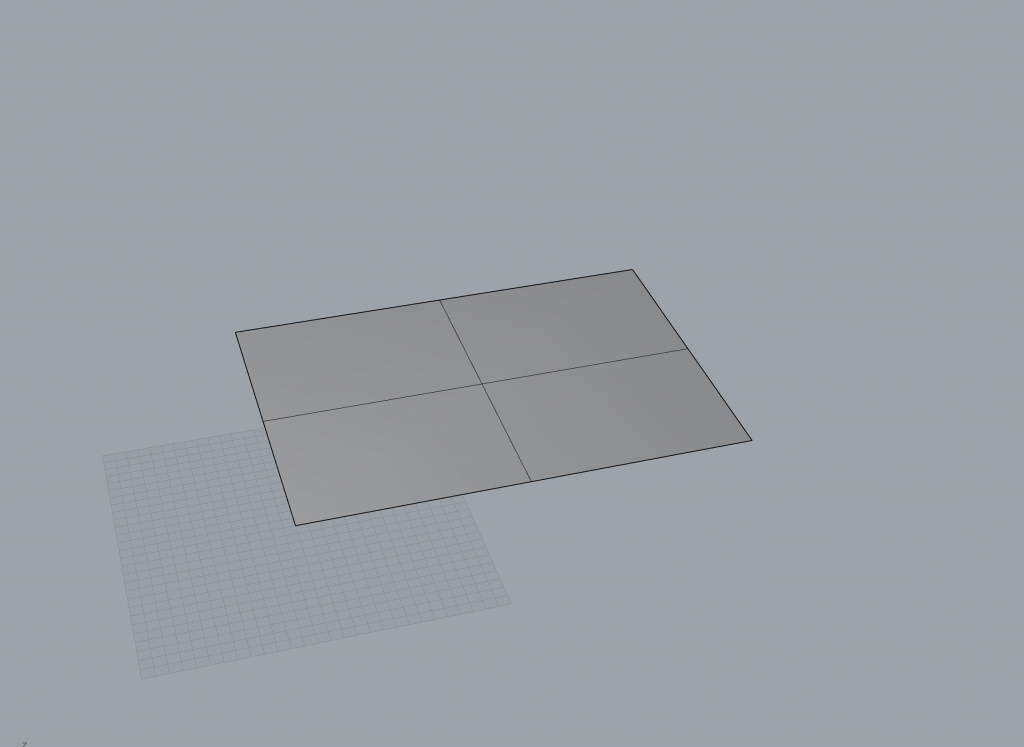

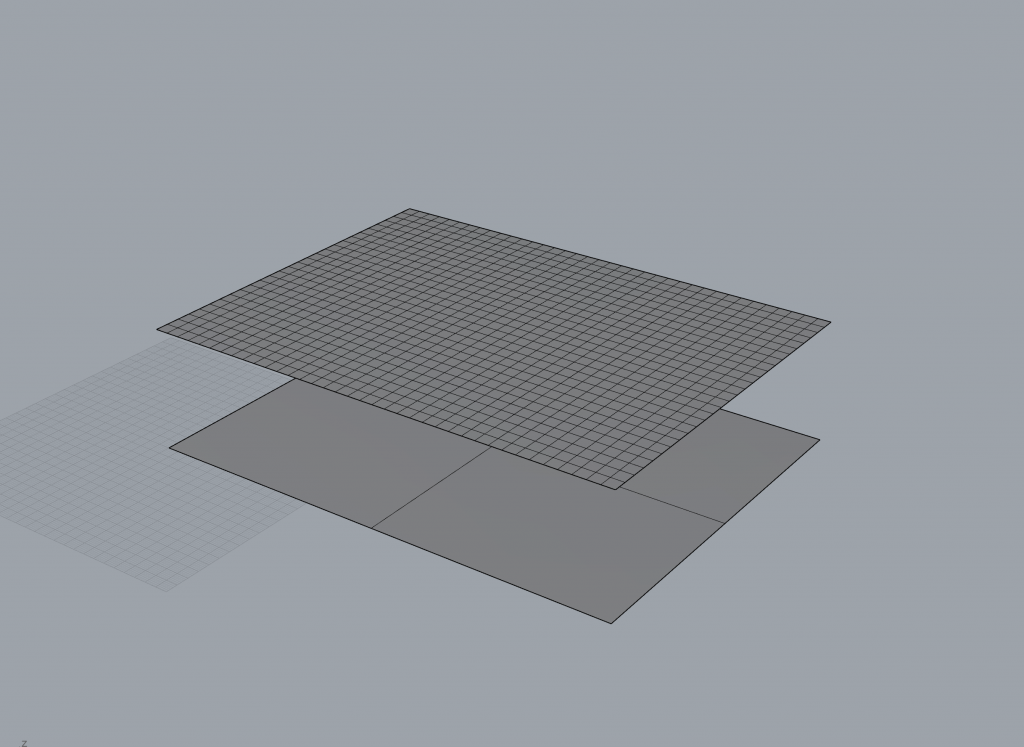

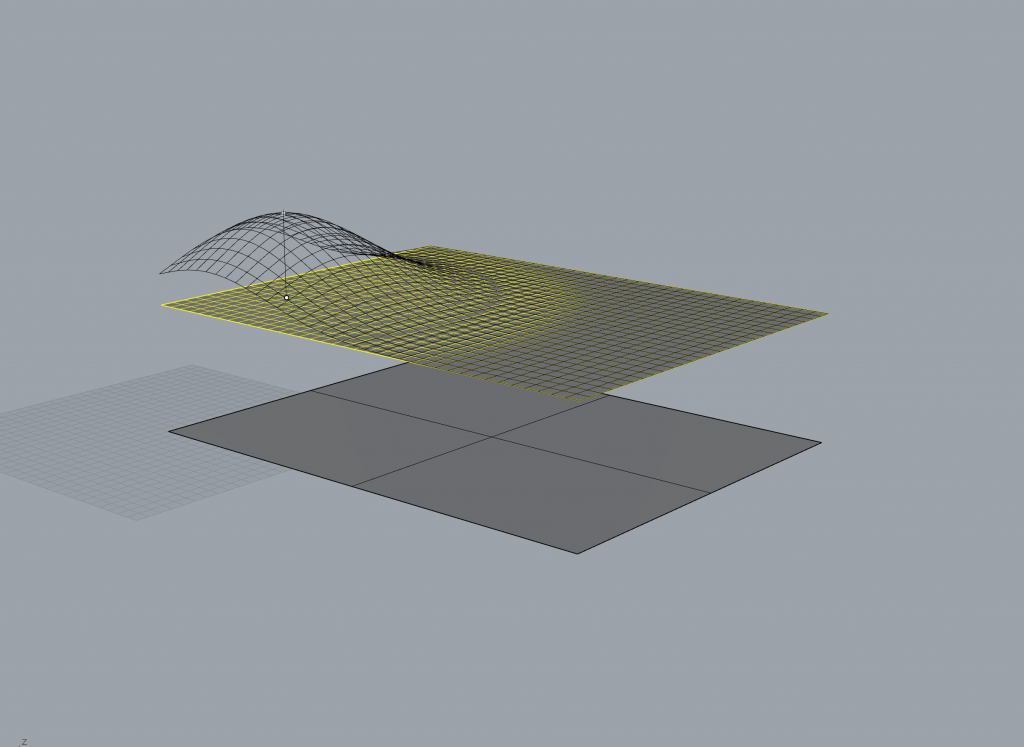

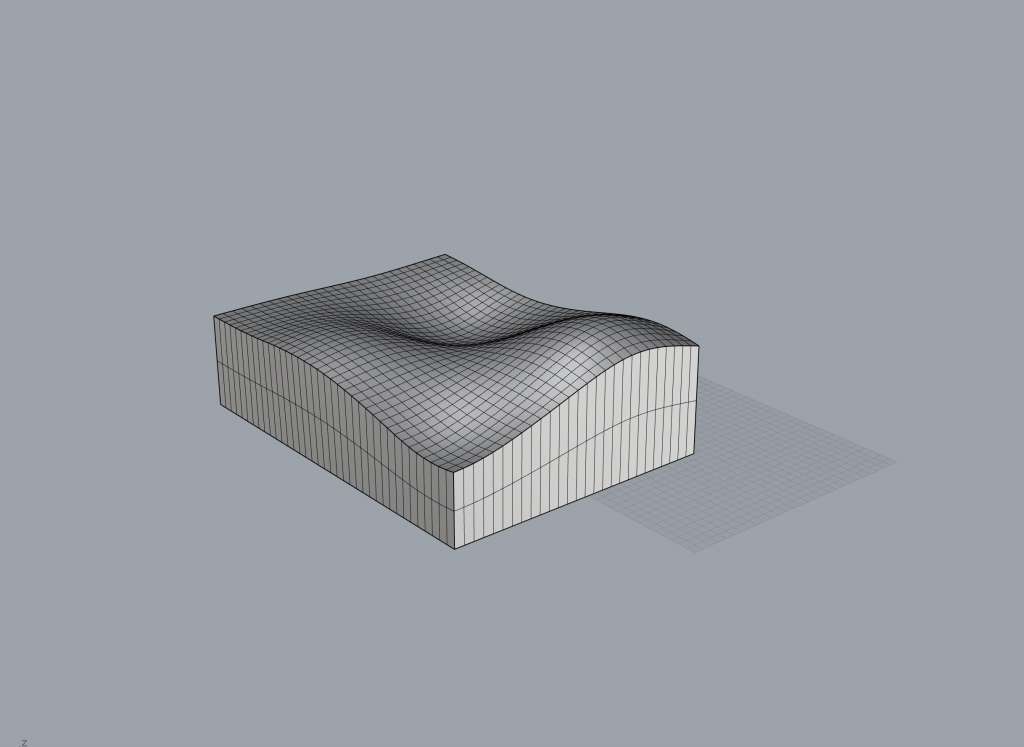

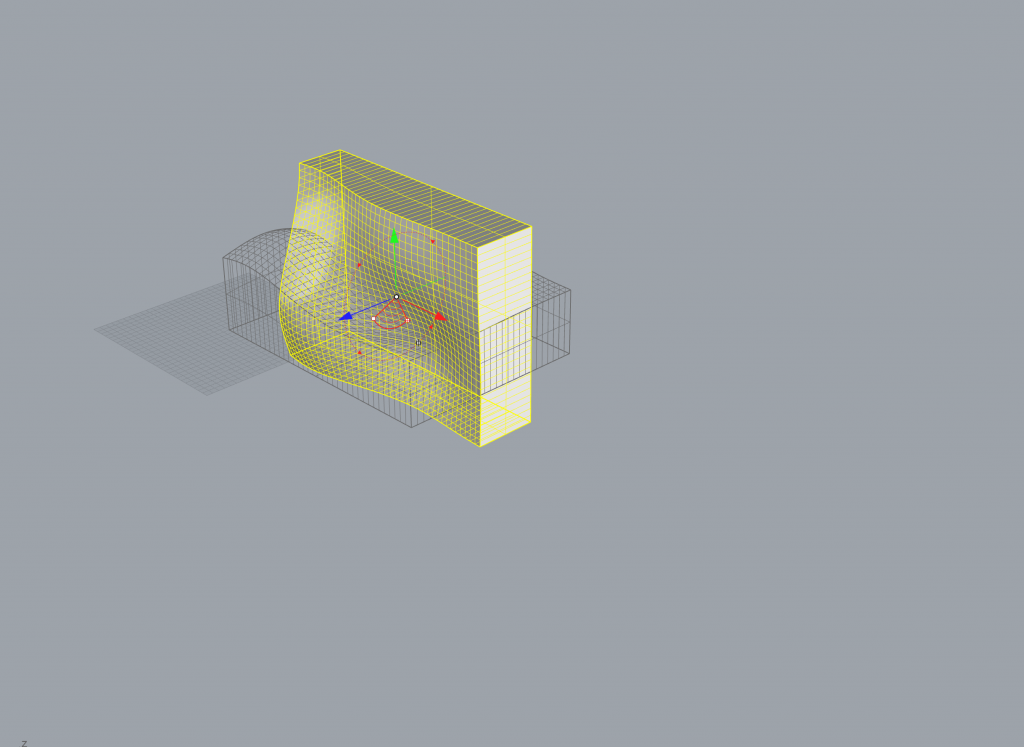

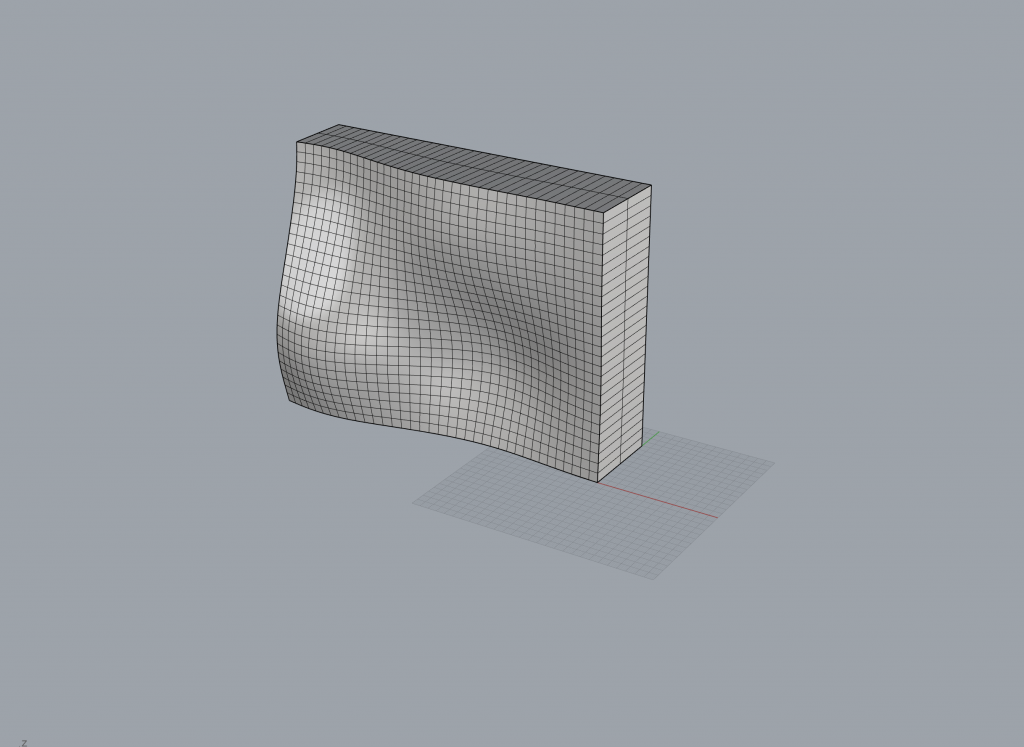

Sur le logiciel rhino, on vient créer en plan une surface de la dimension choisi, puis on applique les commande suivante : « Offsetsrf » en choisissant une distance qui soit proportionnel à la dimension de la surface. Puis « rebuild » la nouvelle surface créée afin de d’obtenir plus de point de contrôle (à nouveaux choisir le nombre de point de contrôle en U et V selon les dimensions de la surface, plus il y aura de point, plus la surface sera modifiable avec précision). Ensuite, avec la commande « Softeditsrf » on peut venir modifier la surface à notre convenance en prenant soin de le faire selon l’axe Z. Une fois les modifications terminées, on vient simplement faire un « DupBorder » des deux surfaces puis avec les courbes créées on applique la commande loft afin de réunir les deux surfaces entre elles par d’autres surfaces. On fini en « Join » toute les surfaces créées entre elle pour créer une polysurface, que l’on vient redresser à 90° car le programme a été conçu pour fonctionner sur une surface verticale. Il faut également faire en sorte que le petit côté de notre forme soit en vertical lorsque la base n’est pas carré.

Créer une surface

« Offsetsrf » et « Rebuild »

« Softeditsrf »

« Dupborder » et « Loft »

Rotation de 90°

Déplacer la forme au point 0

Ces étapes sont les seules étapes de modélisation manuelle à effectuer. Le programme suivant va se charger du reste jusqu’à la création des courbes à imprimer à la découper laser.

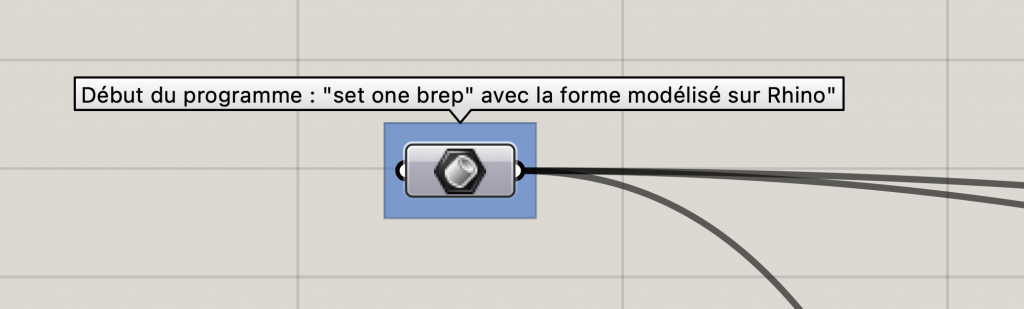

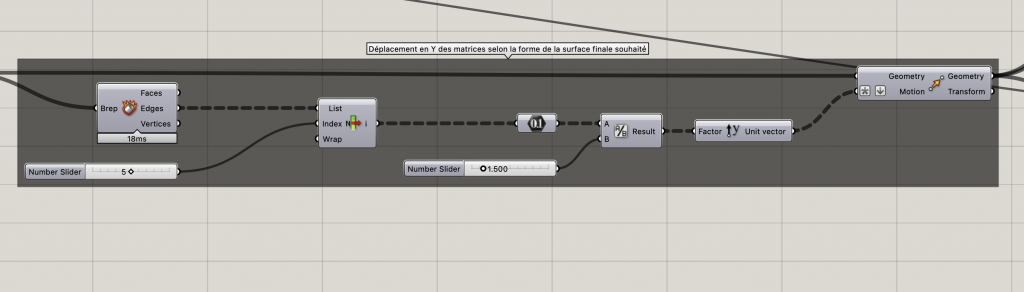

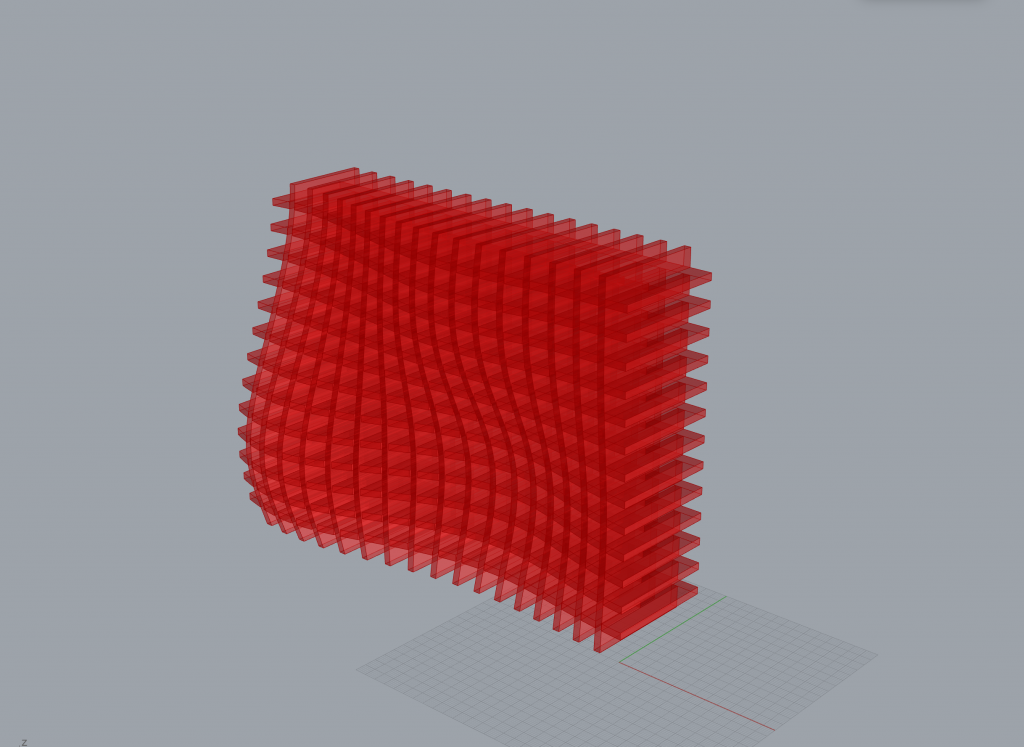

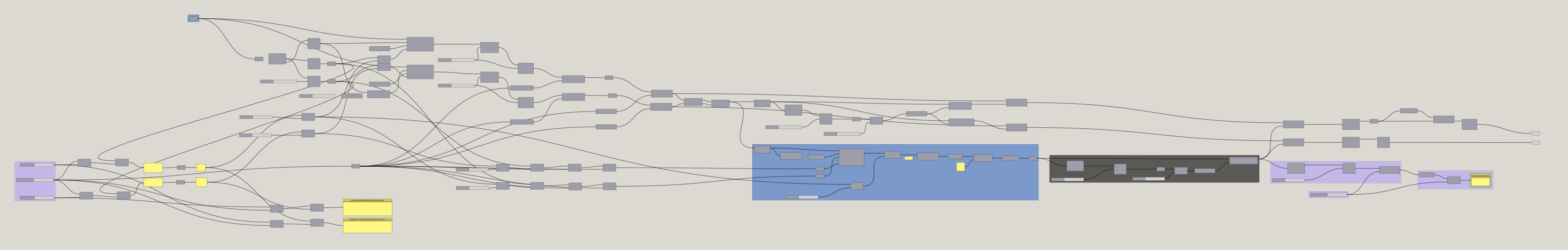

Ce programme se divise en deux étapes. La première consiste en une recherche de la part de l’utilisateur de la forme finale choisie. Une fois la modélisation réalisé sur Rhino à partir des dimensions que l’utilisateur à défini lui même, ce dernier peut démarrer le programme en important avec la commande « set one brep » sur Grasshopper la forme modélisé sur rhino.

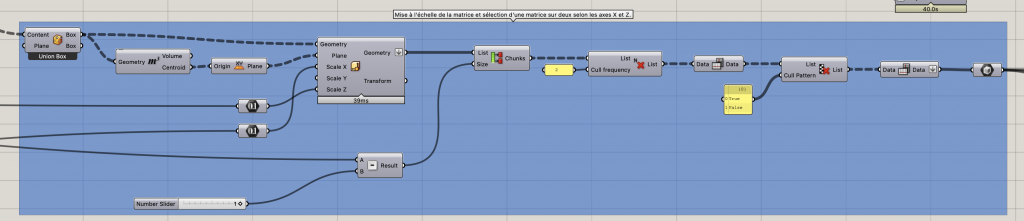

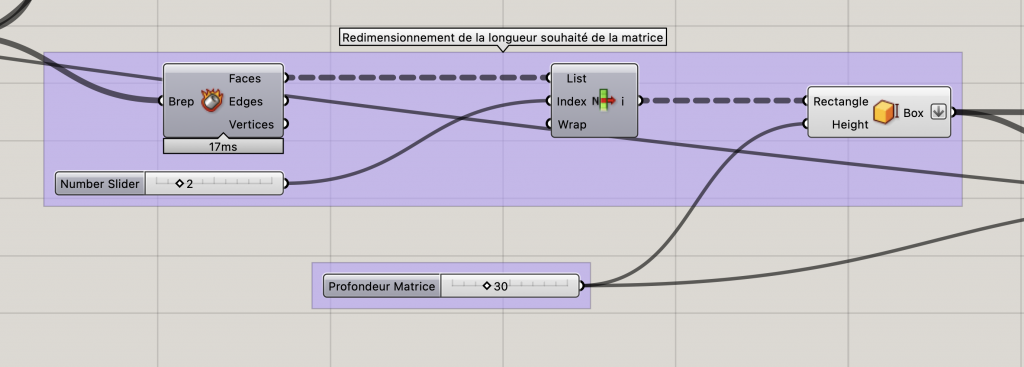

L’utilisateur doit ensuite choisir différentes données : les dimensions de la matrice : hauteur / largeur / profondeur et l’épaisseur des éléments de la structure gaufrée.

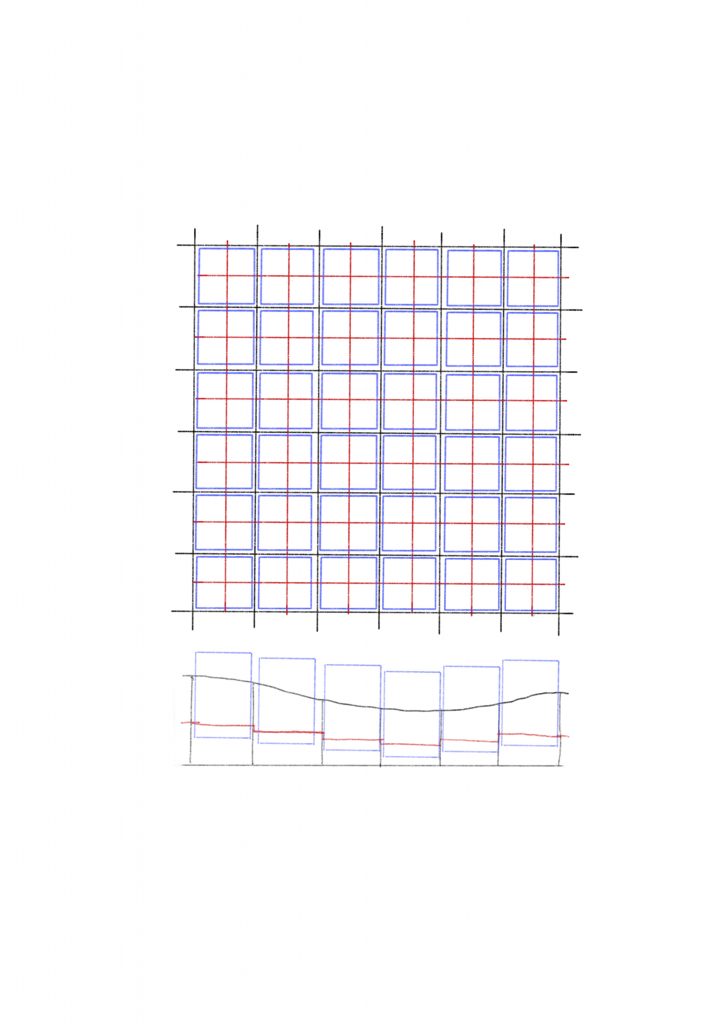

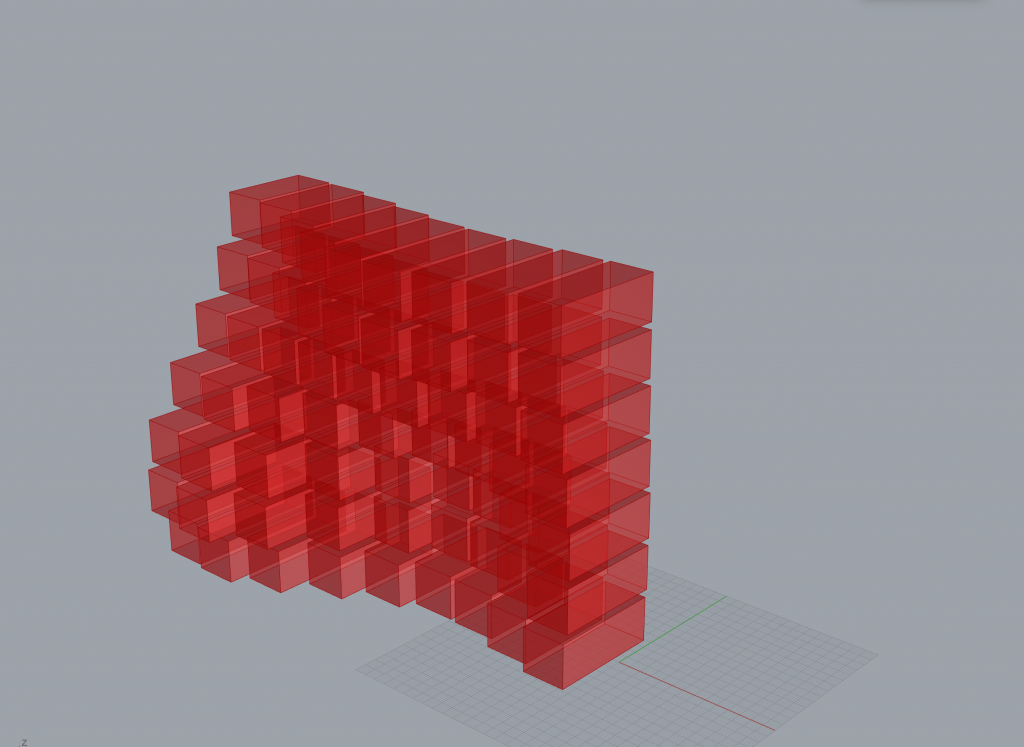

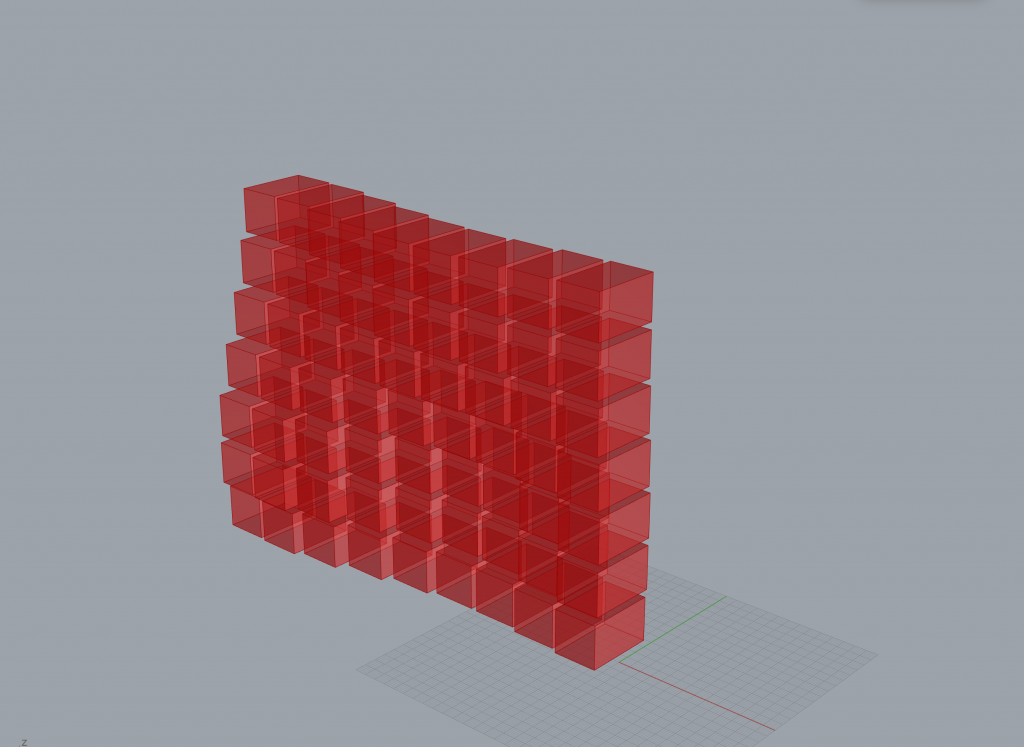

Une fois ces données choisies, le programme va se charger de construire la structure gaufrée tout en donnant un aperçu de la répétition de la matrice. Il est alors possible de modifier ces données en ayant un aperçu en direct du rendu final.

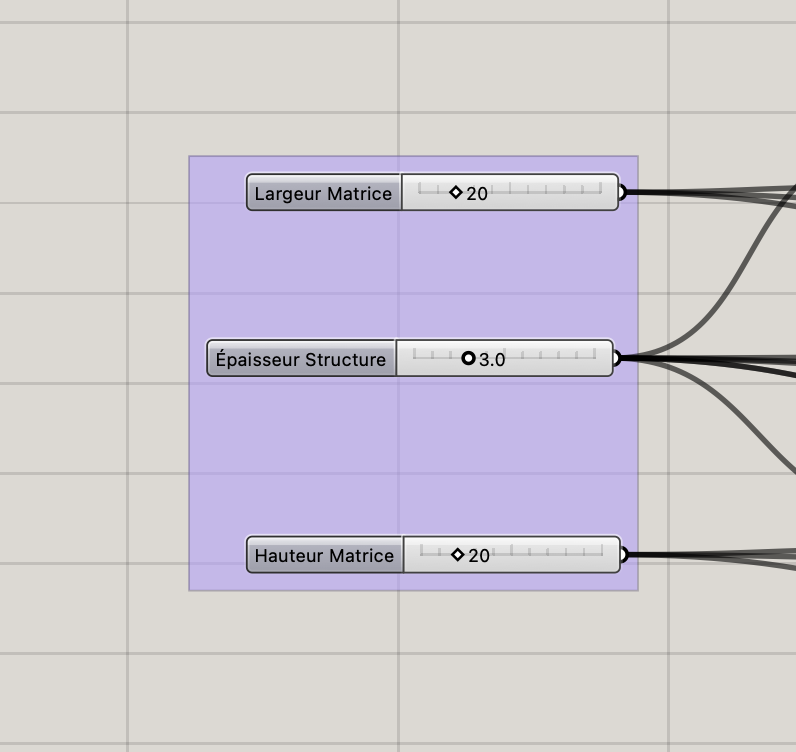

Cependant, le programme est fait de telle sorte que ce sont les nombres de divisions verticales et horizontales de la forme qui dictent la modélisation et donc les dimensions de la matrice. Quand l’utilisateur rentre les dimensions de la matrice ainsi que l’épaisseur des éléments du support, le programme va calculer la valeur exact du nombre de divisions selon les dimensions de la forme, puis faire un arrondi de ces valeurs. Cela a pour conséquence de modifier légèrement la section des matrices dans la prévisualisation.

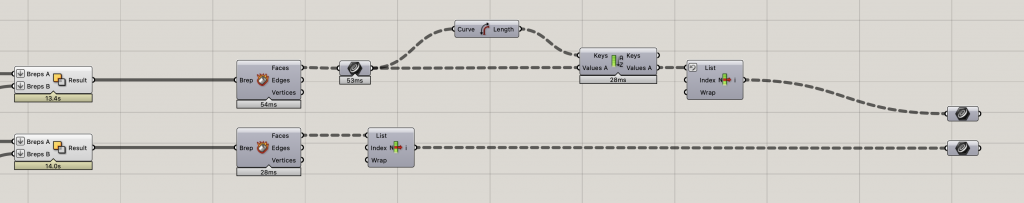

C’est pourquoi, j’ai écris un programme parallèle qui vient calculer, en fonction de la section de la matrice souhaité, de l’épaisseur de la structure ainsi que les nombres entiers de divisions verticales et horizontales (calculés précédemment) une mise à jour des dimensions de surface de base.

Ainsi, l’utilisateur, peut venir modifier ces dimensions sur le modèle via la commande « Scale 1D » directement sur rhino ce qui mettra à jour par la suite le résultat du programme Grasshopper. Suite à cela, le résultat final offre une modélisation qui correspond à la section de la matrice choisie.

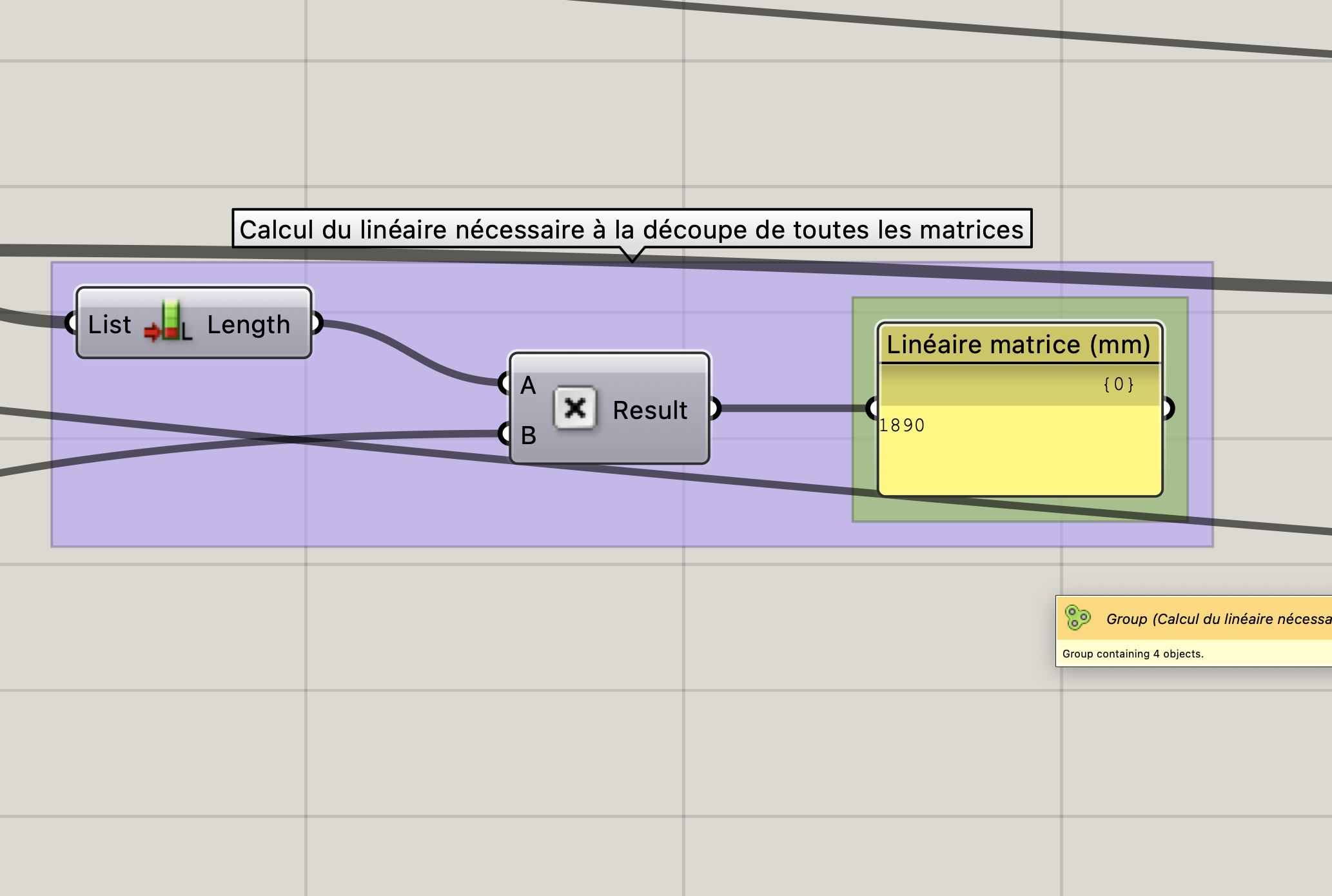

Le programme calcule également en fonction de la profondeur de la matrice choisie, le linéaire nécessaire de matériaux nécessaire à la réalisation de la répétition de la matrice.

Pour ce qui est de la réalisation de la matrice, cette dernière peut donc être faite simplement à la main. Dans le cas d’un tasseau de bois, il suffit donc de le débiter selon la dimension de profondeur choisie. Il faut ensuite entailler chaque élément d’une croix sur l’un des extrémité selon le quart de la longueur de la matrice. Ces entailles doivent être de la même épaisseur que celle de la structure pour que les éléments puissent s’emboiter entre eux.

4. Réalisation

Pour la réalisation concrète de mon mini-projet, j’ai tout d’abord choisi le matériaux de la matrice. Ici un tasseau de balsa de section 20x20mm.

La structure elle sera faite en carton mousse d’une épaisseur de 3mm.

(A cause des déboires de l’atelier maquette je n’ai pas pu utiliser la découpe laser, je réaliserai donc la structure à la main après avoir imprimer les patron à découper.)

La dimension de base de la surface sur laquelle je souhaite travailler fait 150x150mm. J’ai donc procédé comme expliqué plus haut en créant une forme quelconque à partir de cette base.

Après avoir fait tourner ce programme à partir de ces dimensions, j’obtiens les nouvelles dimensions de ma surface de base à modifier pour que le modèle fonctionne correctement. Ici la surface de base doit passer de 150x150mm à 161x161mm. Après cette simple mise à l’échelle de la forme, la modélisation est terminé, et la structure prête à imprimer.

La matrice, qui aura une profondeur de 30mm, demandera un linéaire de 1470 mm pour réaliser tout les éléments nécessaire.