Ce nouveau bâtiment unique et audacieux qui vient de naitre à Paris dans le bois de Boulogne, est le résultat d’une nouvelle manière de construire. Il nait d’une esquisse initiale crayonnée sur une page blanche, qui va donner suite à un long processus de continuum numérique.

- Conception / Modelisation :

La conception du projet s’est faite par un long travail de dessin à main levée, d’esquisses, de croquis qui ensuite après une collaboration dans l’agence Gehry partner a donné lieu à un gros travail en maquette réelle qui a été ensuite numérisé pour retourner à un travail d’esquisses. Une fois le travail de conception terminé le projet est modélisé informatiquement, c’est un long processus qui est permis grâce au logiciel 3D Digital Project développé par la filiale américaine Gehry technologie à partir du moteur Catia de Dassault Systems. Cette conception numérique a été la base d’un nouveau travail d’informatique de conception mais « industriel » cette fois-çi. Et c’est dans cette étape que le projet est révolutionnaire. En effet, un tout nouveau travail de conception informatique a été réalisé.

- Mise en œuvre du logiciel 3D Digital Project :

Vinci Construction qui a été responsable de la construction de la Fondation Louis Vuitton, a décidé de profiter de l’expérience de Gehry & Partners pour utiliser son logiciel de conception 3D Digital Project, développé . C’est un logiciel exceptionnellement puissant, mais aussi nettement plus gourmand en puissance informatique et bien plus coûteux que ceux que les entreprises utilisent habituellement. Vinci a donc travaillé à partir de la maquette 3D du projet sous Digital Project, mais ceci a rapidement entraïné des problèmes de communication avec les 80 sous traitants, ils ne pouvaient pas imposer cet outil à tout le monde. Vinci a donc inventé une méthode BIM, qui pouvait faciliter les échanges, pouvant s’effectuer à partir de fichiers graphiques 3D Digital Project ou DWG, assortis de feuilles Excel portant une minutieuse description dimensionnelle de chacun des objets 3D figurant dans le fichier graphique.Cette méthode a assuré un parfait recollement des données issues de tous les sous-traitants et a abouti a une maquette numérique sous Digital Project, comportant des millions d’objets 3D individuellement identifiés, qui avec toutes leurs caractéristiques, représentent des milliards de données. Soit beaucoup plus que ce que les serveurs de Vinci pouvaient faire tourner en 2005-2007 lors du début des études du projet. La maquette numérique a donc été envoyée au centre de calcul du CEA à Saclay qui l’a soumise à différents calculs, stress, etc.

- Une maquette numérique en 4D :

Cette nouvelle méthode de continuum numérique ne s’arrête pas là, car la maquette numérique du projet est même passée en 4D : Vinci Construction a ajouté le temps pour simuler les interventions de tous les corps d’état sur le chantier. Par exemple, le chantier a compté jusqu’à 70 nacelles évoluant simultanément, au lieu de 4 ou 5 habituellement pour un bâtiment de volume comparable. Digital Project a été mis a profit pour calculer, pour chaque nacelle, un volume d’intervention qui ne gênait pas les nacelles environnantes, par pas d’une demi-journée. Chaque nacelle a reçu la liste et l’ordre des tâches à effectuer dans le volume affecté demi-journée par demi-journée. Les mouvements des nacelles d’un volume à l’autre, ainsi que le parcours de leur approvisionnement en matériel à mettre en oeuvre ont été simulés sur Digital Project pour éviter les collisions. Cette nouvelle révolution à permis de gagner énormément de temps lors de sa construction.

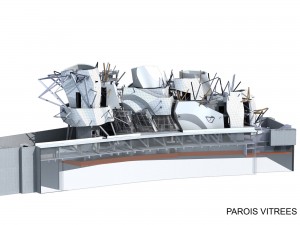

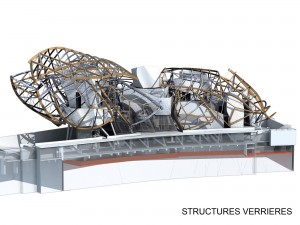

- Exemple de continuum numérique : La Verrière :

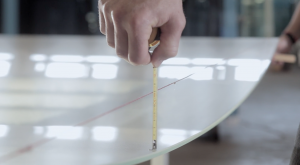

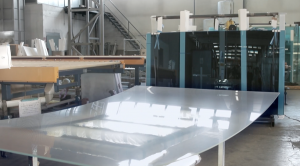

Une des principale utilisation de la maquette 3D est pour la fabrication des panneaux de verre des 12 voiles transparentes. En révolutionnant l’utilisation du verre pour donner vie à ce bâtiment aérien, lumineux et dynamique,cette enveloppe de verre qui lui confère son volume et son élan. La fabrication du verre a dû être repensée. S’écartant des approches classiques du verre, Gehry Partner a développé un façonnage révolutionnaire du matériau qui permet de courber au millimètre près et de façon différenciée chacun des 3600 panneaux. En s’appuyant sur le modèle numérique développé avec 3D Digital Project, le logiciel a permis de donner toutes les caractéristiques, formes et mesures de chaque panneaux de verre. Toutes ces données sont utilisées et intégrées pour réaliser chaque panneau de verre. Un four spécifique a même été créé pour répondre à ces exigences de courbures et d’élancement imposés par l’architecte.L’enveloppe du bâtiment, de 13 500 m², est donc constituée de panneaux de verre unique et moulés sur-mesure.

- Conclusion :

L’innovation informatique dans ce projet n’est pas seulement pour sa conception mais aussi dans sa réalisation ou les constructeurs ont du faire appel à de nouvelles méthodse de réalisation pour transformer le projet virtuel en projet réel. Ce chantier a servi de test en grandeur nature pour développer un tout nouveau savoir-faire pour des chantiers complexes. Le bilan de cette opération est largement positif d’un point de vue innovation dans le continuum numérique.