PAVILLON DE COCOON EVO – Continuum numérique

le COCOON EVO est le deuxième pavillon de la série « Cocoon », conçu comme point d’entrée de la foire à Rome. Il est l’évolution d’un travail déjà réalisé en carton ondulé, ce travail est le résultat de la collaboration entre différent acteurs en termes de conception paramétrique, du design et de la fabrication numérique.

Equipe de conception:

- Co-de-iT ( Andréa Graziano), FabLab méditérranééen et Picernocerasolab ( Amleto Picerno Ceraso)

- Conseil en sructure: Luca Patruno et Domenico Melchioda ( université de Bologne)

- financé et fabriqué par TEKLA

l’équipe a fixé des principes pour la conception du pavillon qui sont résumés en quatre point:

- le premier consiste a créer deux ouvertures d’entré, contrairement au premier pavillon « Cocoon » ou les ouvertures ont été obtenue en retirant quelques panneaux ( après la fabrication et le montage ). le principe est d’intégrer ces ouverture dans la forme dés la phase de conception et n’effectuer aucune opération de soustraction après le montage.

- le second est un défi qui consiste à passer du carton qu’on a utilisé dans le pavillon précédent à un matériau plus rigide. le panneaux qui était testé et choisis est l’Etalbond; un panneaux sandwich composé de polyéthylene collé entre de fines feuille d’aluminium.

- de plus, une recherche de motifs a été effectuer afin d’enrichir l’effet de tésséllation de la surface ( décomposer la surface en plusieurs parties régulières).

- tester une structure plus complexe.

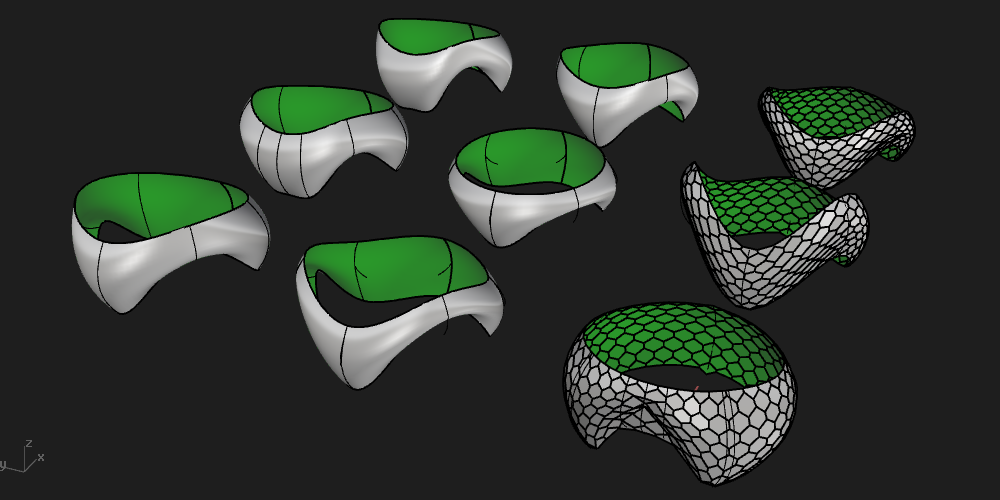

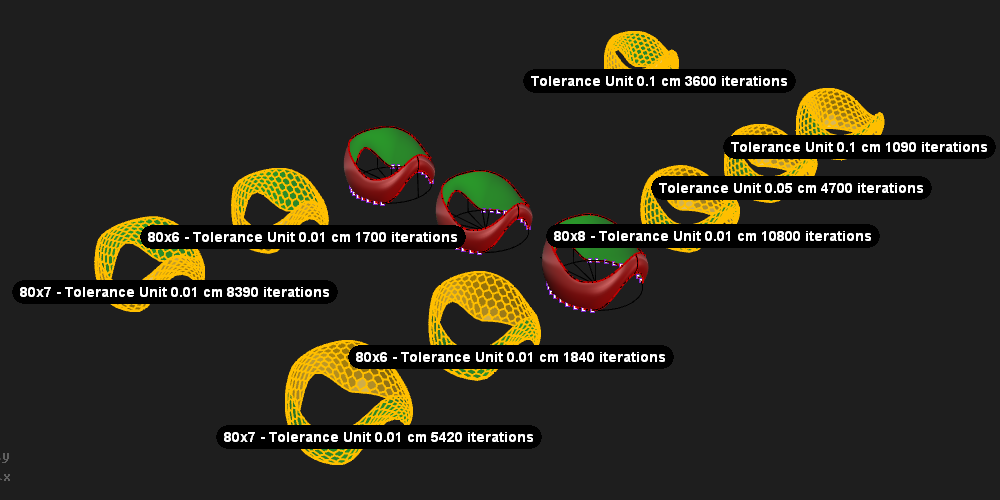

la conception de cocoon EVO est passé par différentes étapes, à partir de la première expérience de Cocoon, l’équipe a commencé par tester les différentes variantes de forme et leurs faisabilité tout en prenant en compte la planéité des panneaux, les courbures de la forme, les point d’ancrage, les nombres et la taille des cellules hexagonales.

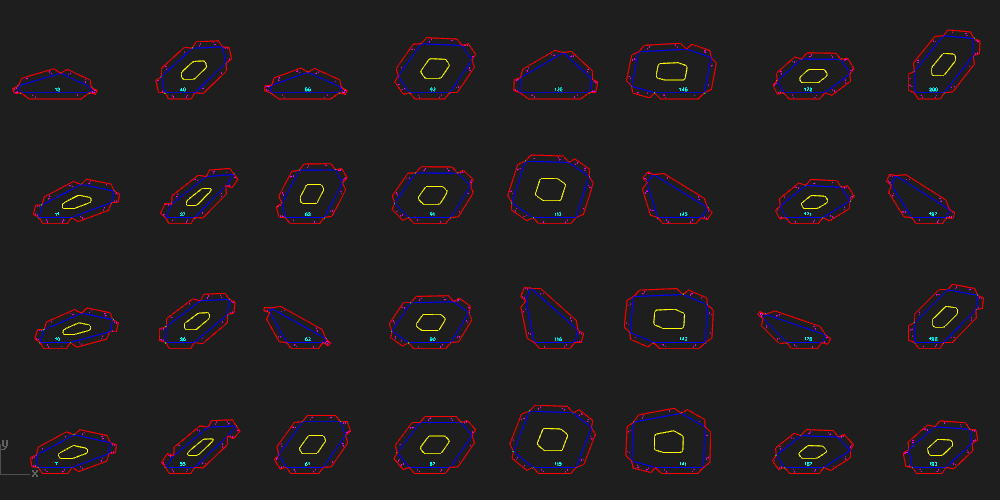

après avoir généré plusieurs variantes qui ont été selectionnées en fonction de leurs complexité. les surfaces obtenues après la tésselations ( en nid d’abeille) et la planéité des hexagones ont fait l’objet d’une évaluation d’un point de vue production ( forme des panneaux) et comportement structurel.

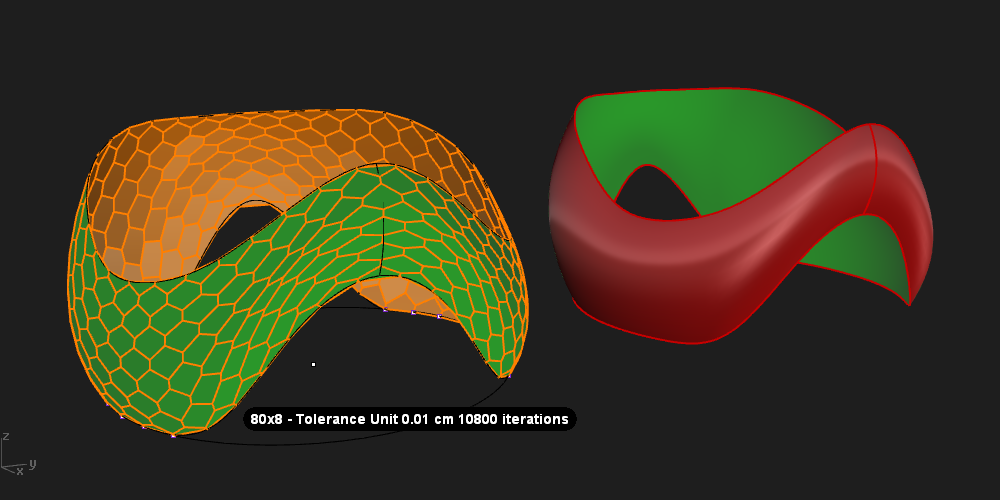

en suite, la variante choisie était évalué en prenant en compte d’autre critères tel-que la taille et le poids maximale des panneaux, le nombre de la subdivision de la surface.

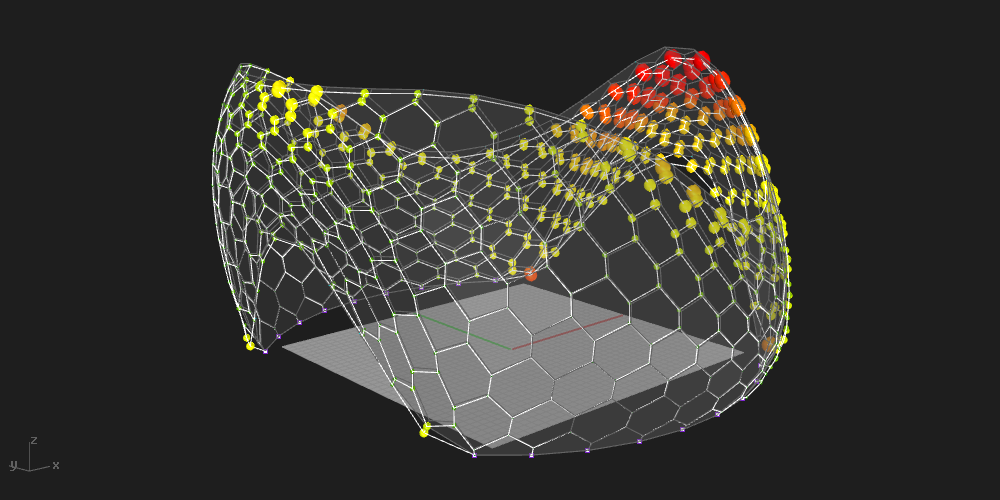

le résultat de cette évaluation a généré un modelé caractérisé par une subdivision de 360 panneaux et une planéité des hexagones d’une tolérance de 0.01 cm.

ils ont effectué par la suite une pré-évaluation du comportement structurel ( la charge du poids propre) a l’aide de Kangaroo ce qui les a permit d’obtenir un meilleur positionnement des points d’ancrage. de plus, une analyse complète était réalisée par l’équipe de conseil structure citée ci-dessus.

Après, la validation du choix formelle du pavillon par l’équipe de structure, l’étape suivante est celle de la fabrication numérique, à l’aide d’un programme paramétrique, les pièces ont été regroupées dans un fichier en 2D et transmises à l’atelier numérique pour le découpage.

Les pièces finales ont été nommée (numéroté) pour faciliter le montage et découpées en 24 heures réparties en 3 jours.

l’installation a été réalisé en trois jours avec trois personnes pour une journée de travail de 8 heures.